Inicio / Industrias y aplicaciones

Aguas arriba

Medio de la corriente

Aguas abajo

Petróleo y gas 2

Petróleo y gas 2

Petróleo y gas 2

Agua limpia

Aguas residuales

Recogida y almacenamiento

Revisión

Aclaración

Sedimentación

Filtración

Tratamiento final

Generación de residuos

Estaciones de bombeo

Revisión

Tratamiento primario

Tratamiento secundario

Tratamiento final

Tratamiento de lodos

Generación de energía

Plantas de pellets y sinterización

Planta de coque

Alto horno

Central eléctrica

Horno de arco eléctrico

Colada continua

Formación o procesamiento secundario

Eliminación de los tallos y aplastamiento

Fermentación

Envejecimiento

Clarificación, filtración y embotellado

Entrega y dispensación

Embotellado, enlatado y envasado

Separación y refrigeración

Fermentación, acondicionamiento y refrigeración

Molienda, maceración, filtración y elaboración de cerveza

Soporte del lado del puerto

Soporte del lado del puerto

Entrada en espacios confinados (CSE)

Pruebas en espacios confinados

Vigilancia del espacio inerte

Entrada en espacios confinados (CSE)

Pruebas en espacios confinados

Vigilancia del espacio inerte

Entrada en espacios confinados (CSE)

Pruebas en espacios confinados

Vigilancia del espacio inerte

Entrada en espacios confinados (CSE)

Pruebas en espacios confinados

Entrada en espacios confinados (CSE)

Pruebas en espacios confinados

Marina

Gestión de la presión

Almacenamiento local

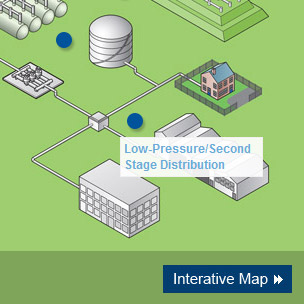

Distribución de baja presión/segunda etapa

Tuberías por encima del suelo

Estación de servicio de GNC

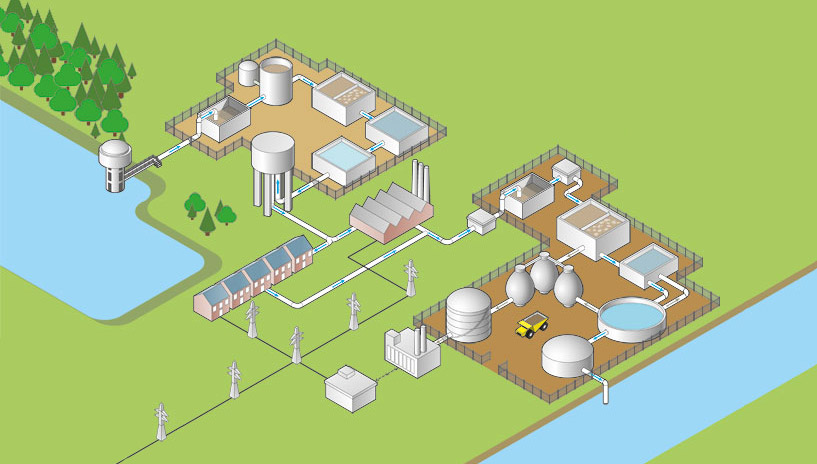

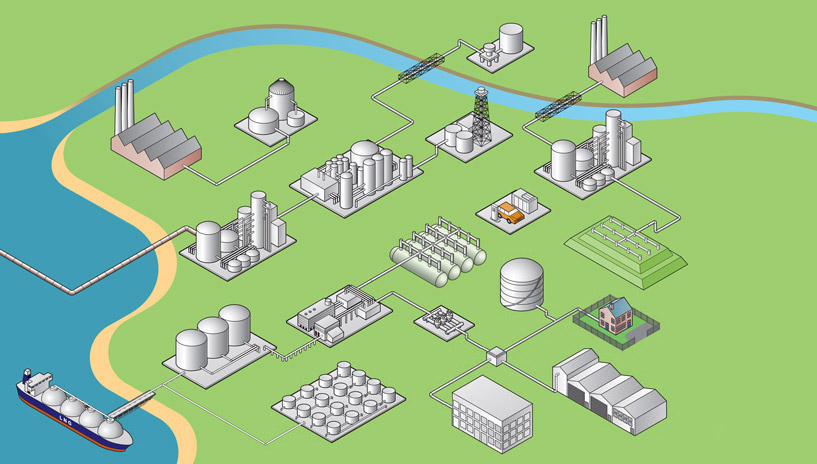

Petróleo y gas

La industria del petróleo y el gas es un lugar de trabajo peligroso, y la gestión de los riesgos es un punto clave. Para el operador, mantener un alto nivel de seguridad en la planta es una preocupación fundamental. La amenaza más evidente y significativa es la fuga y la combustión de gases explosivos. Con los gases peligrosos siempre presentes durante las operaciones de producción y procesamiento, los operadores se enfrentan constantemente al riesgo de fuga y exposición a gases inflamables y tóxicos.

Cada lugar es diferente, y Crowcon emplea sus conocimientos especializados en detección de gases para proporcionar sistemas fijos que garanticen la mejor protección adaptada a cada lugar. Trabajar estrechamente con los socios para entender los requisitos exactos es fundamental para nuestro enfoque. Sólo así podemos garantizar que nuestros paneles y dispositivos de control se integren eficazmente en los sistemas de control de procesos y de parada de seguridad.

Aguas arriba

Resumen del proceso

El sector upstream incluye la exploración y perforación de posibles yacimientos de petróleo y gas, seguida de la recuperación y producción de crudo y gas natural si es viable.

Los peligros del gas en el sector upstream se ven agravados por los entornos más duros, que suponen un reto para la detección fiable de gases nocivos. Las tecnologías de recuperación mejorada de petróleo (EOR) y los métodos no convencionales están permitiendo el acceso a nuevas zonas geográficas, así como la mejora del nivel de recursos recuperables dentro de los yacimientos conocidos.

Detección de gases

Los detectores de gas fijos y portátiles son necesarios para proteger las instalaciones y el personal de los riesgos de las emisiones de gases inflamables (normalmente metano), así como de los altos niveles de sulfuro de hidrógeno, especialmente en los pozos agrios. El agotamiento del oxígeno, el dióxido de azufre y los compuestos orgánicos volátiles (COV) también se encuentran entre los riesgos de gas más comunes.

Soluciones

T4

El detector multigás portátil ofrece una protección eficaz contra los 4 peligros de gas más comunes

Leer másGas-Pro IR

Esta última oferta detecta el metano, el pentano o el propano mediante la tecnología de sensores infrarrojos IR

Leer másDetectores de gas de vía abierta

Sistemas de detección de gases por infrarrojos basados en una tecnología probada

Leer másMedio de la corriente

Resumen del proceso

Los principales componentes del proceso intermedio son el transporte y el almacenamiento. Los productos crudos se mantienen en zonas de almacenamiento hasta que están listos para el siguiente proceso o para ser transportados a una refinería.

El mantenimiento de la integridad de los recipientes de almacenamiento y transporte, así como la protección del personal durante las actividades de limpieza, purga y llenado, son un reto constante en el sector de la industria de la transformación.

Detección de gases

Los monitores fijos de gases inflamables situados cerca de los dispositivos de alivio de presión y de las zonas de llenado y vaciado proporcionan una alerta temprana de fugas localizadas. Los monitores portátiles multigás mantienen la seguridad personal, especialmente durante los trabajos en espacios confinados, y apoyan las pruebas en zonas con permiso para trabajos en caliente.

La tecnología de infrarrojos admite la purga con la capacidad de operar en atmósferas inertes, y ofrece una detección fiable en áreas en las que los detectores de tipo pellistor fallarían debido al envenenamiento o a la exposición a niveles de volumen.

La detección de metano por láser portátil permite la localización de fugas a distancia en zonas de difícil acceso, lo que reduce la necesidad de que el personal entre en entornos o situaciones potencialmente peligrosas al realizar la supervisión de fugas rutinaria o de investigación.

Soluciones

T4

El detector multigás portátil ofrece una protección eficaz contra los 4 peligros de gas más comunes

Leer másMini gama láser de metano

Detectores remotos de metano con clasificación ATEX y basados en láser

Leer másGas-Pro IR

Esta última oferta detecta el metano, el pentano o el propano mediante la tecnología de sensores infrarrojos IR

Leer másDetectores de gas de vía abierta

Sistemas de detección de gases por infrarrojos basados en una tecnología probada

Leer másAguas abajo

Resumen del proceso

El sector Downstream se refiere al refinado y procesamiento del gas natural y el petróleo crudo en bruto, y posteriormente a la distribución y venta de los productos derivados. Estos productos pueden incluir el combustible para aviones, el gasóleo, el asfalto y el coque de petróleo.

Detección de gases

El deseo de reducir el consumo de energía, aumentando la eficiencia operativa, ha llevado a los fabricantes de dispositivos a innovar tanto en los principios de detección como en la forma de utilizar la energía. Los detectores emplean tecnologías de vanguardia para ofrecer un consumo de energía por dispositivo líder en el sector.

El volumen de personal en la planta y el elevado número de gases tóxicos e inflamables utilizados y fabricados aumentan los riesgos potenciales. Algunos riesgos pueden mitigarse asegurando el uso de monitores portátiles robustos y fiables, que se adapten bien a los requisitos individuales del lugar. Las herramientas de gestión de flotas, como las estaciones de pruebas funcionales, ofrecen informes de excepción para hacer un seguimiento del cumplimiento de las normas en el lugar y del estado de calibración.

La continua demanda de reducir el tiempo de inactividad de las instalaciones al tiempo que se garantiza la seguridad, especialmente durante las operaciones de parada y de cambio de rumbo, hace que los fabricantes de detectores de gas deban proporcionar soluciones que ofrezcan facilidad de uso, formación sencilla y tiempos de mantenimiento reducidos con servicio y asistencia locales.

Soluciones

T4

El detector multigás portátil ofrece una protección eficaz contra los 4 peligros de gas más comunes

Leer másDetectores de gas de vía abierta

Sistemas de detección de gases por infrarrojos basados en una tecnología probada

Leer másAgua

Considerada con frecuencia como una simple mercancía, el agua es un elemento vital de la vida cotidiana, tanto para la salud personal como para los usuarios industriales y comerciales. Tanto si la instalación se centra en la limpieza de agua para beber como en el tratamiento de efluentes, Crowcon se enorgullece de haber suministrado equipos de detección de gases a una amplia variedad de usuarios de la industria del agua; manteniendo la seguridad de los trabajadores en todo el mundo.

Los detectores de gas deben adaptarse al entorno específico en el que deben funcionar. En el extremo, la industria del agua es un entorno húmedo y sucio con múltiples peligros de gases tóxicos e inflamables, así como el riesgo de agotamiento del oxígeno.

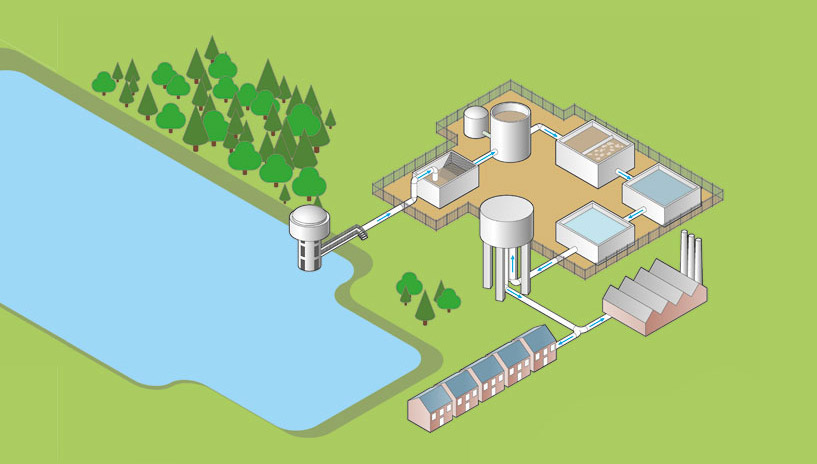

Agua limpia

Resumen del proceso

El proceso de agua limpia es el tratamiento del agua antes de su distribución general, haciéndola apta para el consumo. Esta agua suele comenzar como agua subterránea o superficial:

- Agua subterránea: Agua extraída de fuentes subterráneas (por ejemplo, acuíferos y manantiales). Esta agua tiende a ser relativamente limpia debido a los procesos naturales (lechos de tiza, filtración natural) y por lo tanto sólo necesita una limpieza mínima

- Agua superficial: Agua tomada de fuentes superficiales (por ejemplo, ríos y embalses). El agua está abierta al medio ambiente y, por tanto, necesita múltiples pasos de tratamiento.

Detección de gases

Los riesgos de gas más comunes dentro del proceso de agua limpia son los derivados del agotamiento del oxígeno y la posible exposición a gases desinfectantes como el cloro, el amoníaco y el ozono.

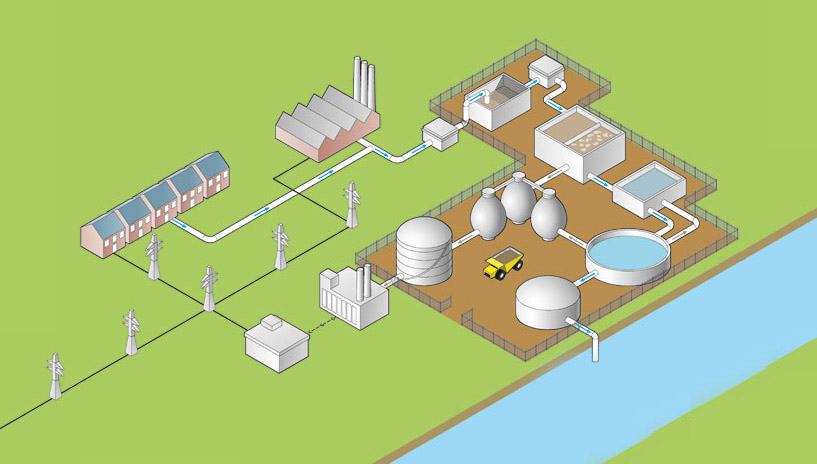

Aguas residuales

Resumen del proceso

El proceso de aguas residuales toma múltiples formas de residuos líquidos y los convierte en un efluente que puede ser devuelto al ciclo del agua para su reutilización. Las aguas residuales son producidas por los seres humanos e incluyen el agua de lavado, las heces, la orina, los residuos de la lavandería y la producción industrial procesada, así como la escorrentía de la carretera y la lluvia, que también puede incluir aceites, grasas y combustible. El proceso de aguas residuales se denomina comúnmente proceso de aguas sucias.

Detección de gases

Reconociendo los duros entornos y las múltiples aplicaciones dentro de esta industria, Crowcon ha trabajado con la industria de las aguas residuales durante más de 30 años; aplicando tecnologías avanzadas para garantizar soluciones óptimas, centradas en la mejora de la seguridad tanto dentro como fuera de las instalaciones. El gran número y volumen de gases tóxicos e inflamables presentes en el entorno de las aguas residuales requiere el uso de detectores de gas fijos y portátiles.

Recogida y almacenamiento

Resumen del proceso

El agua se recoge de fuentes superficiales y se almacena en embalses abiertos o en cuencas subterráneas. Los embalses permiten mezclar el agua recién recogida con los niveles existentes, diluyendo así los contaminantes entrantes. El agua se almacena para permitir algunas mejoras en la calidad del agua, como la sedimentación de los residuos, la descomposición de la materia orgánica por la luz solar y la reducción de las bacterias.

A continuación, el agua se bombea a las instalaciones de tratamiento.

Detección de gases

Las tuberías utilizadas para transportar el agua requieren una limpieza periódica y controles de seguridad; durante estas operaciones se utilizan monitores multigás portátiles para garantizar la seguridad del personal. Antes de entrar en cualquier espacio confinado se deben realizar comprobaciones previas y normalmente se monitorizan el O2, el CO, el H2S y el CH4. Por su propia naturaleza, los espacios confinados son de tamaño reducido, por lo que los monitores portátiles deben ser compactos y discretos para el usuario, a la vez que deben ser capaces de soportar el entorno húmedo y sucio en el que deben actuar. La indicación temprana y clara de cualquier aumento del gas monitorizado (o disminución en el caso del oxígeno) es primordial, con alarmas fuertes y brillantes que den la alarma al usuario.

Soluciones

Revisión

Resumen del proceso

El cribado se utiliza para eliminar los objetos flotantes que pueda haber en el agua entrante. Esta agua suele proceder de embalses abiertos y suele incluir elementos físicos como ramas, hojas y basura en general (por ejemplo, residuos de envases o contenedores).

El cribado inicial evita que estos objetos causen problemas más adelante.

Detección de gases

Si las zonas de cribado se obstruyen con el material variable que recogen, será necesario realizar actividades de limpieza y mantenimiento. Debido a la naturaleza de las zonas en cuestión, deben tratarse como un espacio confinado, por lo que se requieren monitores multigás para mantener la seguridad de los trabajadores. Normalmente se controlan el O2, el H2S y el CH4 y, dependiendo del lugar específico, otros gases pueden formar parte de los requisitos generales.

Soluciones

Aclaración

Resumen del proceso

A menudo se añade un coagulante químico para aglutinar el material en suspensión. Esto también se llama "floculación". Esto hace que las partículas sean más grandes y, por lo tanto, más fáciles de eliminar antes del procesamiento posterior. El "flóculo" se elimina y el agua está lista para la siguiente fase.

Sedimentación

Resumen del proceso

A continuación, el agua pasa por varios recipientes de sedimentación; en cada etapa, los sedimentos pesados se depositan en el fondo, mientras que el agua limpia avanza.

- Aireación - Elimina o reduce el nivel de compuestos no deseados (por ejemplo, H2S yCO2) del agua, u oxida los metales disueltos para facilitar su eliminación.

- El carbón y el intercambio de iones también son métodos empleados por las instalaciones de tratamiento para eliminar las partículas más finas.

Detección de gases

Los recipientes de sedimentación suelen estar ventilados de forma natural al estar situados al aire libre. Si este no es el caso, la monitorización fija y/o portátil de O2, H2S y CH4, como mínimo, debería contribuir a mantener un entorno de trabajo seguro. Por supuesto, si durante la evaluación de riesgos específica del emplazamiento se detectan otros gases en esta zona de la planta, pueden ser necesarios detectores fijos o portátiles.

Soluciones

Xgard Bright

Una plataforma versátil que ofrece detección de gases inflamables y tóxicos y control de oxígeno

Leer másFiltración

Resumen del proceso

Filtración - Hay muchas formas diferentes de filtración

- El carbón activado granular es un sistema avanzado para eliminar pesticidas, compuestos orgánicos, sabores y olores desagradables

- El ozono se inyecta en el agua para descomponer los plaguicidas, los compuestos orgánicos, el ozono también tiene una acción antibacteriana

- La filtración rápida por gravedad hace pasar el agua por un tanque de arena gruesa, que atrapa las partículas no deseadas

- Los filtros de arena lentos hacen pasar el agua lentamente por la arena más fina, eliminando las partículas más pequeñas

La filtración clarifica el agua, mejorando la eficacia de la siguiente etapa.

Detección de gases

Cuando se utiliza el ozono como parte del proceso de filtración, suele generarse in situ. El ozono es un gas tóxico a niveles muy bajos y, por tanto, requiere una cuidadosa supervisión. La detección en un punto fijo cerca del lugar de generación o almacenamiento, vinculada a un sistema de control localizado que proporcione alarmas sonoras y visuales, garantiza la notificación en caso de fuga. Debido a la naturaleza del ozono y a la forma en que se acumula a temperatura ambiente, las mejores prácticas también sugieren el uso de detectores portátiles que controlen la zona de respiración de los usuarios que entren en estas áreas.

Soluciones

Xgard Bright

Una plataforma versátil que ofrece detección de gases inflamables y tóxicos y control de oxígeno

Leer másTratamiento final

Resumen del proceso

Por último, el agua pasa a un tanque de contacto químico, donde se añaden productos químicos desinfectantes para eliminar las bacterias.

- El cloro (Cl2) sigue siendo la forma más común de desinfección.

- La adición de amoníaco (NH3) al cloro forma cloraminas más duraderas. El dióxido de cloro (ClO2) se utiliza principalmente como desinfectante primario para aguas superficiales con problemas de olor y sabor.

- El hipoclorito de sodio es eficaz y reduce los riesgos de almacenamiento y manipulación.

- El ozono es un medio de oxidación muy potente que descompone los olores, las bacterias y los virus.

- Todos los productos químicos tienen unos requisitos de almacenamiento específicos establecidos habitualmente por la normativa local o nacional.

- El dióxido de azufre también puede utilizarse para tratar las aguas residuales cloradas antes de su vertido para "desclorar" el agua.

El agua se bombea entonces cerca de donde se necesita y se almacena lista para su uso (por ejemplo, en torres de agua).

Detección de gases

Las zonas de almacenamiento de los productos químicos utilizados en la fase final del tratamiento deben tener instalados sólidos sistemas de detección de gases. Incluso los escapes más pequeños de cloro, amoníaco, dióxido de azufre u ozono pueden ser extremadamente perjudiciales. A la hora de colocar los detectores fijos hay que tener en cuenta el comportamiento del gas en cuestión, así como los posibles puntos de escape y la dispersión resultante. Si se detecta una fuga, pueden emplearse alarmas remotas y la capacidad de tomar medidas ejecutivas (por ejemplo, el encendido del ventilador o el accionamiento automático de las válvulas). Para garantizar la seguridad de los trabajadores, en estas zonas deben utilizarse monitores portátiles con los correspondientes sensores de tóxicos.

Soluciones

Xgard Bright

Una plataforma versátil que ofrece detección de gases inflamables y tóxicos y control de oxígeno

Leer másGeneración de residuos

Resumen del proceso

Las aguas residuales se recogen de los hogares y la industria, y normalmente también se incluyen las aguas de escorrentía de las carreteras y de los desagües pluviales. Los pozos de registro espaciados regularmente a lo largo de las tuberías de distribución permiten la inspección, la limpieza y las actividades de mantenimiento. A menudo se utiliza la gravedad para transportar los residuos a lo largo de los sistemas subterráneos.

Detección de gases

Durante la distribución de aguas residuales, los espacios confinados son frecuentes. La detección de H2S inflamable y de oxígeno son configuraciones comunes (con la adición de CO y/oCO2 en algunas aplicaciones) utilizadas para CSE. Las actividades de limpieza y mantenimiento exponen potencialmente a los trabajadores a gases tóxicos e inflamables, así como al agotamiento del oxígeno. El uso de monitores portátiles multigás para las comprobaciones previas a la entrada y la supervisión continua reduce los riesgos para los trabajadores.

Soluciones

Estaciones de bombeo

Resumen del proceso

Las estaciones de bombeo o de elevación, por lo general sin personal, están diseñadas para manejar las aguas residuales crudas alimentadas desde las tuberías subterráneas de distribución por gravedad. Los residuos se introducen y almacenan en un pozo subterráneo, conocido comúnmente como pozo húmedo. Las estaciones de bombeo de aguas residuales tradicionales incorporan una fosa húmeda y otra seca, separadas por una división interna. Las bombas se instalan bajo el nivel del suelo en la base de la fosa seca, con entradas por debajo del nivel del agua en el arranque de la bomba. Cuando el nivel de las aguas residuales se eleva hasta un punto predeterminado, las bombas elevan las aguas residuales hasta un pozo de registro por gravedad; hasta la siguiente estación.

Detección de gases

Dado que muchas estaciones de bombeo y elevación no tienen personal, se suelen emplear métodos de control tanto fijos como portátiles.

Los sistemas fijos con paneles de control localizados ofrecen alertas visibles y audibles de niveles de gas peligrosos, además de tener la capacidad de impulsar acciones ejecutivas como la activación de ventiladores. Las soluciones fijas centradas en la aplicación tienen la capacidad de supervisar los niveles de gas directamente por encima de los niveles variables de agua del pozo húmedo, alertando al personal de los peligros antes de entrar en la estación de bombeo.

Los pozos secos son espacios confinados subterráneos y requieren el uso de monitores multigás apropiados de acuerdo con los requisitos y/o reglamentos locales o de la empresa para la entrada en espacios confinados.

Soluciones

T4

El detector multigás portátil ofrece una protección eficaz contra los 4 peligros de gas más comunes

Leer másDetectores de gas de vía abierta

Sistemas de detección de gases por infrarrojos basados en una tecnología probada

Leer másRevisión

Resumen del proceso

Tras pasar por múltiples estaciones de bombeo, las aguas residuales entran en la planta de tratamiento. En este punto incluye elementos físicos recogidos por el camino, como madera, piedras y materiales de embalaje. El proceso de cribado inicial lo elimina, evitando que los objetos causen problemas más adelante.

Detección de gases

Si las zonas de cribado se obstruyen, será necesario realizar actividades de limpieza y mantenimiento. Debido a la naturaleza de las áreas en cuestión, deben tratarse como un espacio confinado, por lo que se requieren monitores multigás para mantener la seguridad de los trabajadores. Normalmente se controlan el O2, el H2S y el CH4 y, dependiendo del lugar específico, otros gases pueden formar parte de los requisitos generales.

Soluciones

T4

El detector multigás portátil ofrece una protección eficaz contra los 4 peligros de gas más comunes

Leer másDetectores de gas de vía abierta

Sistemas de detección de gases por infrarrojos basados en una tecnología probada

Leer másTratamiento primario

Resumen del proceso

A continuación, las aguas residuales entran en una serie de tanques de hormigón largos y paralelos, cada uno de los cuales está dividido en dos secciones. El tanque de asentamiento permite que la materia sólida se hunda, con el agua superior corriendo sobre una división, el agua es entonces agitada y expuesta al aire, esto hace que algunos de los gases disueltos, como el sulfuro de hidrógeno, se liberen del agua. El aire se bombea a través del agua. A medida que la materia orgánica se descompone consume oxígeno, la aireación repone el oxígeno asegurando que los gases disueltos sigan siendo liberados. El burbujeo de oxígeno a través del agua también mantiene la materia orgánica en suspensión mientras obliga a la "arenilla" a sedimentarse. Esta arenilla se bombea fuera de los tanques y se lleva a los vertederos.

Detección de gases

Los recipientes de sedimentación suelen estar ventilados de forma natural al estar situados al aire libre. Si este no es el caso, la monitorización fija y/o portátil de O2, H2S y CH4, como mínimo, debería contribuir a mantener un entorno de trabajo seguro. Por supuesto, si durante la evaluación de riesgos específica del emplazamiento se detectan otros gases en esta zona de la planta, pueden ser necesarios detectores fijos o portátiles.

Soluciones

Xgard Bright

Una plataforma versátil que ofrece detección de gases inflamables y tóxicos y control de oxígeno

Leer másT4

El detector multigás portátil ofrece una protección eficaz contra los 4 peligros de gas más comunes

Leer másDetectores de gas de vía abierta

Sistemas de detección de gases por infrarrojos basados en una tecnología probada

Leer másTratamiento secundario

Resumen del proceso

El tratamiento secundario facilita la descomposición biológica y la reducción de la materia orgánica residual. Las aguas residuales entran en un conjunto de clarificadores donde los lodos (la parte pesada y orgánica de las aguas residuales) se sedimentan y se bombean fuera de los tanques. Parte del agua se elimina en un paso llamado espesamiento y, a continuación, los lodos se procesan en grandes tanques llamados digestores (véase la sección posterior sobre el tratamiento de lodos). A medida que los lodos se depositan en el fondo de los clarificadores, los materiales más ligeros flotan en la superficie; esta "espuma" incluye grasas, aceites, plásticos y jabón. Unos rastrillos de movimiento lento eliminan la espuma de la superficie de las aguas residuales.

Detección de gases

Como el proceso de descomposición biológica consume oxígeno, es posible crear zonas de agotamiento de oxígeno dentro de las áreas de procesamiento. Como estos recipientes suelen estar abiertos a la intemperie, el uso de monitores portátiles de O2 garantiza la seguridad de los trabajadores. Si los recipientes son cerrados, se utilizan detectores fijos para garantizar un entorno de trabajo seguro.

Soluciones

T4

El detector multigás portátil ofrece una protección eficaz contra los 4 peligros de gas más comunes

Leer másDetectores de gas de vía abierta

Sistemas de detección de gases por infrarrojos basados en una tecnología probada

Leer másTratamiento final

Resumen del proceso

Por último, las aguas residuales desembocan en un tanque de contacto químico, donde se añaden productos químicos (por ejemplo, cloro) para eliminar las bacterias, que podrían suponer un riesgo para la salud, al igual que en las piscinas. El cloro se elimina en su mayor parte a medida que se destruyen las bacterias, pero a veces hay que neutralizarlo añadiendo otros productos químicos. Esta actividad protege a los peces y otros organismos marinos, ya que el agua tratada (llamada efluente) se vierte después a los ríos locales o al océano.

También se utilizan otras formas de desinfección, como las cloraminas, el dióxido de cloro, el hipoclorito de sodio (hipo) y el ozono.

Detección de gases

Todos los productos químicos tienen requisitos específicos de almacenamiento, normalmente establecidos por la normativa local o nacional. Incluso las fugas más pequeñas de cloro, amoníaco, dióxido de azufre u ozono pueden ser extremadamente perjudiciales. Se necesitará una detección fija de gases para garantizar la vigilancia de las zonas de almacenamiento, normalmente vinculada a alertas externas (sirenas y balizas) para garantizar que se notifique a los trabajadores cualquier aumento del nivel de gas, además de tener la capacidad de impulsar acciones ejecutivas como la activación de los ventiladores. Hay que centrarse en la evaluación de riesgos específica del lugar, incluyendo los comportamientos de los gases; por ejemplo, el cloro es 2,3 veces más pesado que el aire y tiende a acumularse, permaneciendo cerca del suelo y pudiendo ser absorbido por materiales porosos. Por ello, es necesario disponer de monitores portátiles con capacidad para controlar gases específicos para las zonas de almacenamiento.

Soluciones

Xgard Bright

Una plataforma versátil que ofrece detección de gases inflamables y tóxicos y control de oxígeno

Leer másDetectores de gas de vía abierta

Sistemas de detección de gases por infrarrojos basados en una tecnología probada

Leer másTratamiento de lodos

Resumen del proceso

Los lodos son una consecuencia del tratamiento de las aguas residuales, son la materia orgánica residual y las bacterias muertas utilizadas en el proceso de tratamiento o los biosólidos retirados de las aguas residuales tratadas. Los lodos se suelen transferir a digestores anaeróbicos, donde se calientan para fomentar las bacterias que, a su vez, crean biogás. Hay un gran número de gases constituyentes en el biogás resultante:

- Metano: 58,5%.

- Dióxido de carbono: 40%

- Nitrógeno: 1%.

- Oxígeno: 0,5%.

- Sulfuro de hidrógeno: 3000ppm

- Hidrógeno: 40ppm

Detección de gases

Aunque la digestión tiene lugar en recipientes sellados, los altos niveles de CH4 y H2S hacen que los detectores de metano de pellistor sean ineficaces en caso de fuga. El uso de la detección de metano por infrarrojos es necesario en este entorno para garantizar un ambiente de trabajo seguro. El uso de monitores fijos y portátiles en esta zona de la planta es habitual.

Soluciones

Xgard Bright

Una plataforma versátil que ofrece detección de gases inflamables y tóxicos y control de oxígeno

Leer másMini gama láser de metano

Detectores remotos de metano con clasificación ATEX y basados en láser

Leer másGas-Pro IR

Esta última oferta detecta el metano, el pentano o el propano mediante la tecnología de sensores infrarrojos IR

Leer másDetectores de gas de vía abierta

Sistemas de detección de gases por infrarrojos basados en una tecnología probada

Leer másGeneración de energía

Resumen del proceso

Las compañías de aguas se han implicado cada vez más en la generación de electricidad a partir de los lodos de depuradora, ya que el alto nivel de metano representa una rica fuente de energía. Algunas instalaciones cuentan con una central eléctrica in situ (motores de combustión) para convertir el biogás en electricidad. La electricidad resultante puede utilizarse tanto para el consumo in situ como para su venta a la red nacional. Por otra parte, el biogás se utiliza directamente como combustible para calentar los digestores. El alto nivel de metano en cualquiera de las dos formas representa una rica fuente de energía.

Detección de gases

El biogás generado en el proceso de digestión debe almacenarse y "limpiarse" antes de su uso. Esto ha creado la necesidad de una detección fija y portátil. Se llevarán a cabo inspecciones periódicas de "detección de fugas" para garantizar la integridad de los recipientes de almacenamiento y las tuberías de distribución.

Soluciones

Mini gama láser de metano

Detectores remotos de metano con clasificación ATEX y basados en láser

Leer másGas-Pro IR

Esta última oferta detecta el metano, el pentano o el propano mediante la tecnología de sensores infrarrojos IR

Leer másDetectores de gas de vía abierta

Sistemas de detección de gases por infrarrojos basados en una tecnología probada

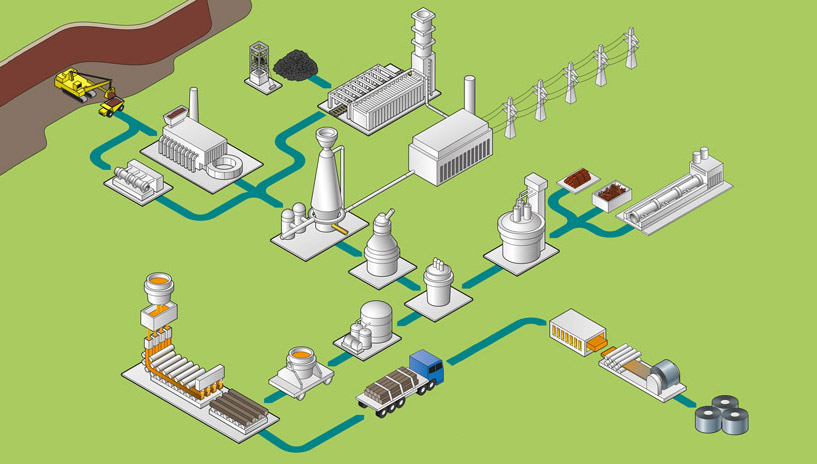

Leer másAcero

Considerada por muchos como la columna vertebral de la sociedad moderna, la industria del acero es una industria que sigue evolucionando.

Los procesos de fabricación y conformación del acero son muy variados y cada etapa genera y utiliza gases potencialmente peligrosos. Los hornos de coque, la planta de sinterización, los altos hornos, las operaciones de conformación, así como la colada secundaria y la colada continua utilizan o producen niveles peligrosos de gases. Debido a la gran cantidad de agua que se necesita durante el procesamiento, así como a la gran necesidad de energía, las instalaciones de tratamiento de agua y de generación de energía suelen formar parte de las instalaciones siderúrgicas; éstas conllevan más riesgos de gas en función del tipo de combustible o tratamiento empleado.

Tanto si se trata de cambios geográficos en la demanda o la producción, como de los retos que plantean los costes de la energía o las materias primas, las empresas siguen desarrollando sus procesos e instalaciones para hacerles frente. Junto a estos cambios, las empresas también se han dado cuenta de la necesidad de minimizar el tiempo de inactividad debido a un mantenimiento no planificado y de proteger a los trabajadores de la exposición a peligros de gases tóxicos o inflamables.

En apoyo de estas iniciativas, Crowcon y su red de distribuidores formados y experimentados han suministrado equipos de detección de gases a la mayoría de las principales empresas siderúrgicas del mundo.

Plantas de pellets y sinterización

Resumen del proceso

El proceso de peletización consiste en fundir las partículas de mineral de hierro en pellets uniformes antes de enviarlos al alto horno. Se utiliza un horno rotatorio que funciona a temperaturas de hasta 1.325 °C (2.400 °F) para formar los pellets, combinando las partículas de mineral de hierro con bentonita (un aglutinante), piedra caliza, antracita y también puede añadirse coque para mejorar las propiedades finales de los pellets.

El proceso de sinterización consiste en fundir las partículas de mineral de hierro en "tortas" antes de enviarlas al alto horno. Un horno transportador calienta el mineral de hierro con cal y coque para formar la "torta" que luego se rompe en pedazos.

Detección de gases

Las plantas de pellets y de sinterización liberan dióxido de azufre, monóxido de carbono y dióxido de carbono durante el procesamiento y el entorno es polvoriento. Los hornos suelen funcionar con gas, lo que introduce la necesidad de detectar los gases inflamables. Los peligros del gas también incluyen el gas no quemado de las llamas de los quemadores y el agotamiento del oxígeno debido a la combustión.

El polvo ferroso granulado que se genera a lo largo del proceso requiere filtros extraíbles que puedan sustituirse o limpiarse con regularidad para garantizar que el gas pueda viajar hasta el sensor.

Soluciones

T4

El detector multigás portátil ofrece una protección eficaz contra los 4 peligros de gas más comunes

Leer másMini gama láser de metano

Detectores remotos de metano con clasificación ATEX y basados en láser

Leer másPlanta de coque

Resumen del proceso

El carbón se transforma en coque mediante un intenso proceso de calentamiento, durante el cual se produce una mezcla de altos niveles de los gases tóxicos y/o inflamables monóxido de carbono e hidrógeno. Esta mezcla de gases se utiliza como combustible en otras partes de la planta una vez que se han eliminado y recogido otros subproductos valiosos pero potencialmente dañinos como el amoníaco, la naftalina y el benzol. El coque se enfría y pasa al alto horno.

La producción de coque también genera grandes cantidades de aguas residuales debido a la cantidad necesaria durante el enfriamiento. Estas pueden contener elementos de amoníaco, fenoles, cianuro, tiocianato, cloruro y sulfuro. La limpieza de estas aguas residuales se realiza en la misma instalación y suele reutilizarse para su procesamiento.

Detección de gases

Los fabricantes de detectores de gas que tienen experiencia en estos entornos conocen bien los problemas que supone que el hidrógeno afecte a los sensores electroquímicos de monóxido de carbono y proporcionan sensores con filtro de hidrógeno como estándar a las instalaciones de acero.

Cuando se considera la detección de gases en las instalaciones de tratamiento de agua o en sus alrededores, puede haber otros gases tóxicos como el amoníaco, el dióxido de azufre y el sulfuro de hidrógeno. Los detectores fijos con capacidad para controlar los gases tanto en uso como durante el almacenamiento son habituales en estas zonas. Los monitores multigás portátiles con capacidad para controlar la exposición personal a lo largo del tiempo mejoran los niveles de seguridad personal que ofrecen niveles TWA (media ponderada en el tiempo).

Soluciones

T4

El detector multigás portátil ofrece una protección eficaz contra los 4 peligros de gas más comunes

Leer másMini gama láser de metano

Detectores remotos de metano con clasificación ATEX y basados en láser

Leer másAlto horno

Resumen del proceso

Utilizando el coque como combustible, se obtienen temperaturas muy altas forzando el aire caliente en un alto horno. Además del mineral de hierro y el coque, se añade piedra caliza para ayudar a separar las impurezas denominadas gangule del hierro fundido, combinándose con ellas para formar una escoria líquida que puede ser desespumada de su superficie. Un alto horno produce una gran cantidad de gas caliente, polvoriento, tóxico e inflamable, compuesto por monóxido de carbono con algo de hidrógeno; el polvo se elimina y el gas limpio se almacena para su reutilización, o se transporta directamente a la central eléctrica del lugar.

El hierro se convierte en acero eliminando las impurezas, normalmente mediante el proceso de acero básico al oxígeno (BOS). El hierro fundido ("metal caliente") se vierte en un convertidor siderúrgico con forma de huevo montado sobre pivotes para que pueda girar. Se introduce una larga "lanza" refrigerada por agua en el convertidor y se sopla oxígeno puro a través de ella. El oxígeno se combina con el carbono y otros elementos, eliminando algunas impurezas, mientras que la cal añadida reacciona con otras para formar una escoria. El carbono sale del convertidor en forma de gas monóxido de carbono, que se limpia y se reutiliza como combustible o se quema. A continuación, puede añadirse nitrógeno y argón para un mayor refinamiento antes de que el acero pase a la siderurgia secundaria o a la colada continua.

Detección de gases

Los peligros del gas incluyen los asociados con el oxígeno enriquecido, el monóxido de carbono y los efectos de agotamiento del oxígeno del nitrógeno y el argón. Los fabricantes de detectores de gas que tienen experiencia en estos entornos conocen bien los problemas del hidrógeno que afectan a los sensores electroquímicos de monóxido de carbono y proporcionan sensores filtrados de hidrógeno como estándar a las instalaciones de acero.

Los monitores de oxígeno que avisan tanto de los entornos deficientes como de los enriquecidos, así como el uso de la tecnología de infrarrojos para detectar gases de hidrocarburos en atmósferas inertes, contribuyen a aumentar la seguridad. La combinación de la monitorización fija y portátil que cubre la detección de gases inflamables, tóxicos y de oxígeno puede proporcionar advertencias específicas de riesgo en todo el emplazamiento.

Soluciones

Central eléctrica

Resumen del proceso

El proceso de fabricación del acero requiere grandes cantidades de energía. Esta energía proporciona energía y calor para las operaciones de la planta siderúrgica, además de ser una materia prima necesaria para la producción de coque. Debido a la demanda de energía, es habitual que las acerías cuenten con plantas de energía in situ, importantes para mantener la continuidad del suministro, así como para reciclar los importantes gases residuales de la planta de coque y el alto horno. Estas plantas se encargan de recibir y almacenar los gases residuales, así como de realizar los procesos de limpieza para eliminar las impurezas antes de que puedan utilizarse para generar más energía.

Las turbinas de gas utilizan de forma eficaz y eficiente la producción de electricidad para apoyar a la planta siderúrgica, mejorando la economía de la jarra en general, así como la gestión eficaz de los gases residuales generados.

Detección de gases

Los detectores de inflamabilidad se utilizan para vigilar las tuberías de distribución del combustible utilizado por las turbinas de gas, así como durante la operación de limpieza. También se necesitan detectores fijos alrededor de los recipientes de almacenamiento para vigilar posibles fugas.

Las atmósferas inertes creadas por el almacenamiento y la transmisión de gases combustibles (metano y/o hidrógeno) hacen que sea importante el control del oxígeno para el personal que trabaja en la planta y sus alrededores.

Las centrales eléctricas utilizan equipos de conmutación de alta tensión para ayudar a proteger, controlar y aislar los equipos eléctricos. Éstos suelen contener SF6 como aislante. El SF6 presenta un riesgo tóxico potencial, además de tener la capacidad de causar daños ambientales en caso de que se produzcan fugas de SF6.

Soluciones

T4

El detector multigás portátil ofrece una protección eficaz contra los 4 peligros de gas más comunes

Leer másMini gama láser de metano

Detectores remotos de metano con clasificación ATEX y basados en láser

Leer másDetector de gas Crowcon F

Puede conectarse a cualquier sistema de control que acepte una señal analógica

Leer másHorno de arco eléctrico

Resumen del proceso

Los hornos de arco eléctrico se utilizan para fabricar aceros de calidad especial y aceros no aleados, y es una forma eficaz de reciclar la "chatarra", el EAF puede completar el proceso de grifo a grifo en menos de una hora.

El horno eléctrico también lleva a cabo operaciones de refinado, eliminando del acero impurezas como el fósforo, el silicio, el azufre, el manganeso, el carbono y el aluminio. Durante la fase de fusión también hay gases disueltos, como el hidrógeno y el nitrógeno. El oxígeno suele introducirse al final de la fusión para que las impurezas se oxiden y pasen a la escoria (que se elimina).

Detección de gases

Los detectores de gas con capacidad para controlar el oxígeno durante el almacenamiento y el uso mejoran la seguridad en la zona de procesamiento. Dependiendo del tipo de chatarra utilizada y del grado de acero que se produzca, puede ser necesaria la detección de gases tóxicos para controlar gases como el monóxido de carbono y el dióxido de azufre.

Soluciones

Colada continua

Resumen del proceso

El acero se somete a uno o varios tratamientos adicionales en función del grado de acero requerido. Estas etapas incluyen la agitación de la cuchara con argón o nitrógeno y la desgasificación al vacío. Estos procesos reducen los gases no deseados, como los de azufre y carbono, a niveles muy bajos.

El acero pasa a una máquina de fundición donde se introduce en moldes refrigerados por agua para que se solidifique. Cuando se solidifica, se corta en planchas y se pasa al laminador en caliente para recalentarlo a 1.300°. Una vez recalentado, se enrolla en tiras o palanquillas. Estos procesos presentan riesgos de agotamiento del oxígeno, de gases tóxicos derivados del azufre o del carbono y de riesgos de inflamación por posibles incendios de los quemadores.

Detección de gases

Muchos espacios de arrastre, escotillas de servicio y puntos de inspección son compactos, lo que exige monitores de espacios confinados multigás que no obstaculicen el movimiento y que, sin embargo, proporcionen indicaciones sonoras y luminosas en caso de que los niveles de gas superen los niveles de alarma definidos en el lugar.

Soluciones

Formación o procesamiento secundario

Resumen del proceso

La planta de conformación o procesamiento secundario se encarga de recibir las palanquillas de acero de la acería. Estos procesos pueden tener lugar lejos de la acería original, lo que permite que se realicen más cerca de donde se encuentra el cliente final.

Las palanquillas se calientan en hornos antes de ser cargadas en la matriz de forja para ser reformadas. Las palanquillas pueden ser grandes o pequeñas. El horno de tochos puede ser de gas o de inducción. En algunos casos, sólo se calienta y forma el extremo de un producto, como el extremo de una varilla o tubo. En otros casos, se calienta todo el tocho. La eficacia del proceso de calentamiento y la consistencia del producto formado dependen de una temperatura de precalentamiento de la palanquilla bien controlada.

Detección de gases

Como las palanquillas deben recalentarse para formar el producto deseado, existe la posibilidad de que se generen gases durante el proceso. Estos procesos presentan riesgos de agotamiento del oxígeno, gases tóxicos derivados del azufre o del carbono, así como riesgos de inflamación por el apagado de los quemadores de recalentamiento.

Soluciones

T4

El detector multigás portátil ofrece una protección eficaz contra los 4 peligros de gas más comunes

Leer másMini gama láser de metano

Detectores remotos de metano con clasificación ATEX y basados en láser

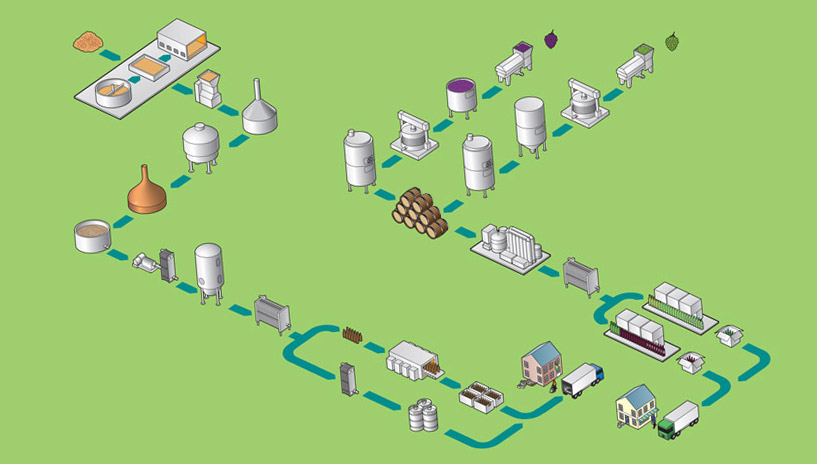

Leer másBodega y Cervecería

Las industrias vinícola y cervecera, que en su día fueron un ejemplo arquetípico de producción manual, incorporan hoy en día sofisticados procesos que garantizan altos niveles de calidad y una producción eficiente.

En algunos casos se han ampliado los métodos tradicionales o se han sometido a un control más estricto, mientras que en otros se han introducido innovaciones como el envasado/embotellado con nitrógeno a presión. Sin embargo, sea cual sea el enfoque seguido, se ha tomado conciencia de los riesgos asociados al gas y de la necesidad de proteger a los trabajadores de la exposición a gases tóxicos y de los riesgos de asfixia.

Los riesgos de los gases en las bodegas y cervecerías incluyen el dióxido de carbono procedente de la fermentación, la refrigeración, la cobertura y la recuperación; los desinfectantes como el ozono y el dióxido de azufre para la limpieza de los equipos; el argón y el nitrógeno utilizados como gases de cobertura para crear atmósferas inertes; el amoníaco de los equipos de refrigeración; el metano del combustible para la calefacción o los equipos de elevación de cargas pesadas; el monóxido de carbono de los gases de escape y el sulfuro de hidrógeno que podría estar presente durante el tratamiento de los residuos. Las bodegas y las fábricas de cerveza tienen un elevado número de espacios confinados que exigen la supervisión del oxígeno, así como de los gases específicos del proceso.

Con más de 45 años de experiencia en la detección de gases y una red de distribuidores y agentes de servicio capacitados que prestan apoyo a clientes de bodegas y cervecerías de todo el mundo, entre los usuarios habituales de los equipos Crowcon se encuentran la mayoría de los principales grupos cerveceros, así como bodegas grandes e independientes.

Eliminación de los tallos y aplastamiento

Resumen del proceso

Una vez recogidas, las uvas se clasifican y se eliminan los raspones. Si este trabajo no se realiza en el viñedo, se puede utilizar hielo seco (dióxido de carbono sólido) en recipientes criogénicos o un cuerno de nieve para controlar la temperatura de las uvas durante la vendimia y el transporte. El dióxido de azufre se utiliza a veces como antioxidante para inhibir el crecimiento de levaduras o moho antes de la trituración. El dióxido de carbono puede introducirse para que actúe como una capa de gas inerte por encima de las uvas, manteniendo la frescura.

Detección de gases

El control del dióxido de azufre y del dióxido de carbono debe llevarse a cabo en la zona de procesamiento para garantizar una atmósfera de trabajo segura, especialmente cuando el procesamiento inicial se realiza en el interior. El uso de monitores portátiles puede controlar eficazmente los niveles de exposición personal. Debido al relevante comportamiento de estos gases, la colocación de detectores fijos es una consideración importante, para advertir a los trabajadores antes de que entren en una zona con niveles de gas peligrosos.

Soluciones

Fermentación

Resumen del proceso

La elaboración del vino tinto difiere de la del vino blanco. En el caso del vino tinto, las uvas estrujadas se fermentan con sus pieles y luego se prensan. En el caso del vino blanco, las uvas se prensan después del estrujado para separar el zumo de los hollejos, y a continuación se fermenta el zumo. Sin embargo, ésta no es la única diferencia. El vino tinto suele fermentar en cubas "abiertas" y el dióxido de carbono generado durante la fermentación actúa como su propia barrera de oxidación. El vino blanco se fermenta en recipientes cerrados para reducir el potencial de oxidación.

Durante la fermentación, se puede añadir oxígeno para mejorar la estabilidad del color y ayudar al proceso de fermentación favoreciendo el crecimiento de las levaduras. Es muy importante mantener la temperatura de la mezcla para garantizar el ritmo adecuado de fermentación y extracción de color; esto se consigue con un control preciso del calentamiento y la ventilación. Se puede utilizar dióxido de azufre para detener la fermentación una vez que se haya alcanzado el sabor correcto y se puede introducir nitrógeno para sacar la levadura de la suspensión.

Una vez finalizada la fermentación, el líquido se trasvasa, a menudo utilizando argón, nitrógeno o dióxido de carbono para reducir el potencial de oxidación. La retirada de los hollejos de las cubas es uno de los trabajos más peligrosos de una bodega; desgraciadamente, todos los años se pierden vidas como consecuencia de unas precauciones inadecuadas.

Detección de gases

El dióxido de carbono es un gas tóxico, con efectos que amenazan la vida a partir de un 0,5% en volumende CO2. La OSHA lo refleja en la norma actual, que establece 5.000 ppm (0,5% en volumen) como concentración TWA de 8 horas. Las concentraciones superiores a 100.000 ppm (10% en volumen) pueden ser mortales. Dado queel CO2 es completamente inodoro e incoloro, es posible que no haya ningún indicio de peligro hasta que sea demasiado tarde. Es importante destacar que los niveles elevados de dióxido de carbono pueden ser tóxicos, incluso con el oxígeno adecuado para mantener la vida.

Las cubas se consideran "espacios confinados" y los trabajadores necesitan una formación adecuada antes de entrar en ellas. Los espacios confinados se definen comúnmente como "un lugar que está sustancialmente cerrado (aunque no siempre del todo), y en el que pueden producirse lesiones graves a causa de sustancias o condiciones peligrosas dentro del espacio o en sus proximidades (por ejemplo, falta de oxígeno)". Las cubas son espacios confinados por todas las razones anteriores, con el riesgo de que los niveles elevados de dióxido de carbono supongan un peligro tóxico. Los procedimientos de seguridad deben reflejar la normativa local y, por lo general, se debe obtener un permiso antes de entrar.

Los sistemas de calefacción, ventilación y aire acondicionado suelen funcionar con gas natural y también utilizan refrigerantes para los ciclos de refrigeración. Los sistemas de calefacción tienen el potencial de generar monóxido de carbono y el amoníaco se está utilizando con más frecuencia (por encima de los CFC y HCFC) para las actividades de refrigeración y enfriamiento.

Las áreas de almacenamiento de gas contienen cilindros de alta presión de argón, nitrógeno, oxígeno, dióxido de azufre y dióxido de carbono, además de albergar generadores de gas para el nitrógeno. A menudo se instalan detectores de gas fijos para garantizar que los cilindros presurizados no tengan fugas, lo que permite advertir con antelación a los trabajadores de cualquier posible problema.

Soluciones

Envejecimiento

Resumen del proceso

El blanqueo del vino introduce un gas inerte para reducir la posibilidad de que el vino absorba el oxígeno disuelto. Las cubas o barriles necesarios para el envejecimiento del vino joven se esterilizan antes de su uso. En algunos casos también se utiliza ozono durante la limpieza, así como dióxido de azufre, para garantizar que la cuba o la barrica estén completamente desinfectadas e inertes (sin presencia de oxígeno). A continuación, el vino se bombea con nitrógeno, dióxido de carbono o argón en los recipientes y se tapa. El vino se almacena a temperatura controlada entre 6 meses y 3 años.

Detección de gases

Las zonas de almacenamiento de gas pueden contener argón, nitrógeno, dióxido de azufre y dióxido de carbono. A menudo se instalan detectores de gas fijos para garantizar que las botellas presurizadas no tengan fugas, lo que permite advertir con antelación a los trabajadores de cualquier posible problema. Las atmósferas inertes no contienen oxígeno, lo que supone un riesgo de asfixia en las zonas de manipulación y almacenamiento.

Los rigurosos requisitos de higiene en el entorno industrial de una bodega pueden ser duros para cualquier producto. Por ello, el grado de protección contra la penetración (IP) de un producto es de gran importancia. El grado IP65 ofrece una protección total contra el polvo, así como contra los chorros de agua a baja presión, y el grado IP67 ofrece la capacidad adicional de soportar la inmersión en líquidos, incluidos el agua, el vino o la cerveza.

Soluciones

Clarificación, filtración y embotellado

Resumen del proceso

Una vez envejecido, el vino se clarifica y se filtra. La clarificación elimina las partículas en suspensión no deseadas. La clarificación consiste en añadir una sustancia para aclarar el vino y mejorar su estabilidad, y la filtración elimina las partículas. Estas actividades eliminan el riesgo de deterioro microbiano y ayudan a que el vino sea brillante y claro.

La etapa final de la producción de vino, el embotellado, puede realizarse en la bodega o fuera de ella en plantas de embotellado a gran escala. Algunas bodegas recurren a embotelladores contratados que disponen de instalaciones de embotellado móviles que se llevan a la bodega en el momento del embotellado.

Las botellas se evacuan y se enjuagan con nitrógeno, argón o dióxido de carbono antes del llenado para reducir el contacto del vino con el aire.

Una vez embotellado, el vino se envasa y se apila en palés. Se utilizan equipos de elevación pesados (por ejemplo, carretillas elevadoras) para trasladar los palés al almacén o al transporte para su distribución y almacenamiento.

Detección de gases

Las áreas de almacenamiento de gas pueden contener cilindros de alta presión de argón, nitrógeno, oxígeno, dióxido de azufre y dióxido de carbono, así como albergar generadores de gas para el nitrógeno. A menudo se instalan detectores de gas fijos para garantizar que los cilindros presurizados no tengan fugas, lo que permite advertir con antelación a los trabajadores de cualquier posible problema.

Los equipos de elevación de cargas pesadas pueden funcionar con combustibles fósiles (gas natural comprimido, gas licuado de petróleo o gasóleo) con la posibilidad de que se acumulen gases de escape. Las áreas con ventilación inadecuada deben tener una detección de gases adecuada para mejorar la seguridad de los trabajadores.

Soluciones

Entrega y dispensación

Resumen del proceso

Una vez que el vino está embotellado y la cerveza envasada, hay que llevarlos al punto de venta. Esto incluye habitualmente a las empresas de distribución, los almacenes y, en el caso de las cervecerías, los "barqueros".

La cerveza y los refrescos utilizan dióxido de carbono o una mezcla de dióxido de carbono y nitrógeno como forma de llevar la bebida al "grifo". Los gases también dan a la cerveza una cabeza más duradera y mejoran la calidad y el sabor.

Detección de gases

Incluso cuando la bebida está lista para ser entregada, el riesgo de los peligros relacionados con el gas sigue estando presente. Las personas que participen en cualquier actividad que entren en locales que contengan bombonas de gas comprimido podrían estar expuestas a un aumento de los niveles de dióxido de carbono o a la disminución de los niveles de oxígeno (debido a los altos niveles de nitrógeno).

En algunas regiones, las bodegas pueden disponer de detectores fijos deCO2 y/o detectores de agotamiento de O2, pero un gran número de ellas sigue sin reconocer el peligro inherente al uso y almacenamiento de estos gases comprimidos. Los empresarios tienen la obligación de cuidar a sus trabajadores, que entran regularmente en otra empresa para realizar sus tareas (servicio, mantenimiento, entrega o venta). Proporcionar monitores portátiles, capaces de controlar elCO2 o elCO2 y el O2, puede mejorar la seguridad de su entorno de trabajo.

En la era de la creciente legislación y la necesidad de demostrar un alto nivel de protección de la mano de obra, las capacidades incorporadas de registro de datos y eventos, así como los informes de gestión de activos centrados en el cliente, pueden ayudar directamente a mejorar la visibilidad de la información y agilizar las actividades de mantenimiento y calibración de las unidades.

Soluciones

Embotellado, enlatado y envasado

Resumen del proceso

La etapa final, el envasado, puede realizarse en la fábrica de cerveza o fuera de ella en plantas a gran escala. La cerveza terminada se bombea cuidadosamente en botellas o barriles en una atmósfera libre de oxígeno. Las botellas se evacuan y se enjuagan con nitrógeno, argón o dióxido de carbono antes del llenado para reducir el contacto de la cerveza con el aire.

Algunas cervezas enlatadas utilizan un "widget" que al abrirse introduce nitrógeno en la bebida para mejorar la calidad y la estabilidad de la espuma. Durante el enlatado, la cerveza se presuriza, añadiendo nitrógeno líquido que se expande una vez sellada la lata.

La cerveza embotellada suele almacenarse en frío para mantener su frescura. Se utilizan equipos de elevación pesados (por ejemplo, carretillas elevadoras) para trasladar los palés al almacén o al transporte para su distribución y almacenamiento.

Detección de gases

Las áreas de almacenamiento de gas contienen cilindros de alta presión de argón, nitrógeno, oxígeno, dióxido de azufre y dióxido de carbono, además de albergar generadores de gas para el nitrógeno. En esta zona también se pueden generar gases de limpieza. A menudo se instalan detectores de gas fijos para garantizar que los cilindros presurizados no tengan fugas, lo que permite advertir con antelación a los trabajadores de cualquier posible problema.

Los equipos de elevación de cargas pesadas pueden funcionar con combustibles fósiles (gas natural comprimido, gas licuado de petróleo o gasóleo) con la posibilidad de que se acumulen gases de escape. Las áreas con ventilación inadecuada deben tener una detección de gases adecuada para mejorar la seguridad de los trabajadores.

Soluciones

Separación y refrigeración

Resumen del proceso

A continuación, hay que separar el mosto caliente; esto se hace en la mayoría de las cervecerías industriales con una serie de tanques de separación que incluyen la sedimentación, el whirlpool o la centrifugadora. En este punto, el mosto aún está caliente y debe enfriarse antes de añadir la levadura para favorecer la fermentación. El enfriamiento rápido mantiene la calidad de la cerveza y reduce el riesgo de contaminación. A menudo se utiliza un intercambiador de calor de placas, que calienta el agua para utilizarla en otras partes del proceso. La fase final de enfriamiento suele implicar temperaturas bajo cero, así como la disolución de oxígeno en el líquido para revitalizar la levadura natural.

El proceso de elaboración de cerveza utiliza una gran cantidad de agua; las cervecerías de volumen suelen gestionar su propio tratamiento del agua, reciclando el agua procesada en el siguiente lote de cerveza. El tratamiento del agua puede incluir el uso de ozono, cloro, dióxido de cloro o hipoclorito de sodio. El agua con un alto contenido orgánico también puede utilizarse para generar un valioso biogás.

Detección de gases

El amoníaco se está convirtiendo en el refrigerante preferido en muchas industrias de proceso, incluida la cervecera. El amoníaco es un medio de refrigeración rentable y eficaz. Sin embargo, es altamente tóxico a niveles muy bajos y combustible a niveles de volumen, por lo que los sistemas deben ser monitoreados para detectar fugas y el personal de servicio o mantenimiento debe estar protegido contra la exposición tóxica.

El ozono, el cloro y el dióxido de cloro son más pesados que el aire, por lo que se encuentran entre los gases más difíciles de detectar. El uso de la unidad de muestreo ambiental de Crowcon es una forma eficaz de detectar dentro de los almacenes de desinfectantes con éxito, minimizando el número de detectores necesarios.

Soluciones

Fermentación, acondicionamiento y refrigeración

Resumen del proceso

La fermentación comienza en cuanto se añade la levadura a la verruga enfriada. Aquí los azúcares de la malta se metabolizan en alcohol y dióxido de carbono. Los recipientes de fermentación difieren mucho y pueden ser cerrados o abiertos según la variedad de cerveza que se elabore.

En general, las cervezas utilizan levadura de fermentación alta y se fermentan en caliente, manteniendo la temperatura durante todo el proceso. La cerveza rubia suele utilizar la fermentación inferior y se fermenta en frío. El ciclo de elaboración es más largo que el de las cervezas, y puede durar desde 7 días hasta varios meses.

A medida que la fermentación se ralentiza, la cerveza se enfría hasta el punto de congelación para que la levadura y las proteínas no deseadas se asienten. La cerveza fermentada se filtra (si es necesario) y se enfría.

Detección de gases

El dióxido de carbono es un gas tóxico, con efectos que amenazan la vida a partir de un 0,5% en volumende CO2. La OSHA lo refleja en la norma actual, que establece 5.000 ppm (0,5% en volumen) como concentración TWA de 8 horas. Las concentraciones superiores a 100.000 ppm (10% en volumen) pueden ser mortales. Dado queel CO2 es completamente inodoro e incoloro, es posible que no haya ningún indicio de peligro hasta que sea demasiado tarde. Es importante destacar que los niveles elevados de dióxido de carbono pueden ser tóxicos, incluso con el oxígeno adecuado para mantener la vida.

Las cubas se consideran "espacios confinados" y los trabajadores necesitan una formación adecuada antes de entrar. Los procedimientos de seguridad deben reflejar la normativa local y, por lo general, debe obtenerse un permiso antes de entrar.

Los sistemas de calefacción, ventilación y aire acondicionado suelen funcionar con gas natural y también utilizan refrigerantes para los ciclos de refrigeración. Los sistemas de calefacción tienen el potencial de generar monóxido de carbono y el amoníaco se está utilizando con más frecuencia (por encima de los CFC y HCFC) para las actividades de refrigeración y enfriamiento.

Las áreas de almacenamiento de gas contienen cilindros de alta presión de argón, nitrógeno, oxígeno, dióxido de azufre y dióxido de carbono, además de albergar generadores de gas para el nitrógeno. A menudo se instalan detectores de gas fijos para garantizar que los cilindros presurizados no tengan fugas, lo que permite advertir con antelación a los trabajadores de cualquier posible problema.

Soluciones

Molienda, maceración, filtración y elaboración de cerveza

Resumen del proceso

El punto de partida de cualquier cerveza es el grano malteado. Dependiendo de la región y del tipo de cerveza que se elabore, puede ser cebada, trigo o centeno. El grano se sumerge en agua, se escurre y se deja germinar, mientras se mantiene a una temperatura constante durante cerca de dos días. La temperatura a la que se seca el grano germinado depende del sabor deseado para la cerveza final. En la etapa de germinación se capturan los azúcares para garantizar el éxito de la fermentación. A continuación, el grano seco se muele y se transfiere a la mezcladora de mosto.

Dentro de la mezcladora de puré, el grano molido se mezcla con agua para que el almidón, el azúcar y las enzimas se disuelvan. Se eleva la temperatura del "puré" y se mezcla para convertir los últimos restos de almidón en azúcar. A continuación, el puré se bombea a una cuba de filtración donde se cuela el líquido de los granos (filtración). El líquido (ahora conocido como "mosto") se recoge en el hervidor de cerveza y se hierve con lúpulo y/o otros ingredientes para aromatizar la cerveza final.

Detección de gases

Durante el almacenamiento, el grano agota naturalmente los niveles de oxígeno y hace que aumenten los niveles de dióxido de carbono. Los silos y los almacenes deben someterse a pruebas atmosféricas antes de que los trabajadores entren en ellos para garantizar la seguridad. Los silos se definen como espacios confinados, por lo que los trabajadores deben recibir formación para entrar y llevar detectores portátiles adecuados capaces de controlar los niveles TWA de gases tóxicos (por ejemplo, el dióxido de carbono), así como de emitir alarmas instantáneas.

Soluciones

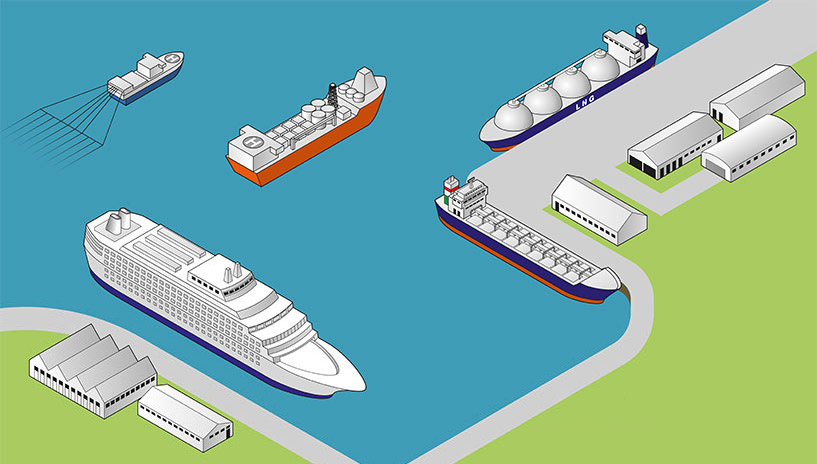

Marina

El entorno marino es peligroso; todo el mundo puede apreciar los peligros que ofrece el mar en una tormenta o bajo las olas, como las rocas y los arrecifes de coral. Sin embargo, son menos conocidos los peligros que suponen para los marineros los espacios reducidos del propio barco, o los peligros que presenta la carga que transporta un buque o el proceso que se lleva a cabo a bordo.

Para garantizar la seguridad de los marineros, los equipos de control de gases son esenciales. Los equipos de detección de gases requieren pruebas y certificaciones específicas para el entorno marino que garanticen su adecuación a los entornos extremos en los que deben funcionar. Los sistemas de seguridad están regulados por regiones y el Estado de abanderamiento o el registro del buque deciden qué tipo y volumen de equipos homologados debe llevar el barco. La aprobación de la Directiva Europea de Equipos Marinos (MED) está reconocida internacionalmente. Los detectores de gas utilizados por los marineros a bordo de un buque registrado en un país de la UE deben tener la aprobación MED y mostrar la marca de la rueda. Crowcon ofrece una gama de detectores de gas con marca de rueda, ideales para su uso a bordo de los buques, para permitir el cumplimiento de la directiva.

El Convenio Internacional para la Seguridad de la Vida Humana en el Mar (SOLAS) es uno de los convenios más antiguos de este tipo. La primera versión se adoptó en 1914 tras el hundimiento del R.M.S. "TITANIC" con la pérdida de más de 1500 vidas. La versión actual es la de SOLAS 1974, que entró en vigor en 1980. Algunas partes del Convenio se aplican a todos los buques, incluidas las pequeñas embarcaciones de recreo.

El capítulo 1 proporciona información sobre la aplicación y las definiciones de los requisitos para el sector marítimo, detallando específicamente la aplicabilidad de este requisito por tipo de buque. En resumen, los buques clasificados como buques de pasaje o de carga de más de 500 toneladas brutas y que realicen un viaje internacional están sujetos al nuevo requisito. La normativa, salvo disposición expresa en contrario, no se aplica a:

i. Buques de guerra y buques de guerra.

ii. Buques de carga de menos de 500 toneladas brutas.

iii. Buques sin propulsión mecánica.

iv. Barcos de madera de construcción primitiva.

v. Barcos de recreo no dedicados al comercio.

vi. Barcos de pesca.

Periódicamente se introducen enmiendas en la versión publicada de SOLAS y se adoptan mediante resoluciones de referencia. Ha habido una serie de resoluciones específicas sobre el uso de la detección portátil de gases a bordo de los buques.

Soporte del lado del puerto

Resumen del proceso

Por la propia naturaleza del sector marítimo, los buques deben pasar la mayor parte del tiempo fuera del puerto. Esto influye en la forma en que deben funcionar los servicios portuarios. Los plazos de entrega de cualquier necesidad, desde la entrega de un ancla nueva hasta el suministro de detección de gases, deben producirse dentro de unas limitaciones muy específicas. La disponibilidad de los suministros es una consideración importante y el establecimiento de rutas de suministro internacionales fiables es una forma eficaz de minimizar los retrasos.

Detección de gases

Los capitanes de los buques necesitan una detección de gases que esté disponible a nivel internacional, que sea fiable, fácil e intuitiva de utilizar, cosas que se dan por supuestas en este sector. Los detectores que son fáciles de calibrar a bordo y que ofrecen a los miembros de la tripulación la posibilidad de generar informes que demuestren el cumplimiento de las normas pueden suponer una ventaja adicional. Sin embargo, lo que a menudo se pasa por alto es la provisión de material de formación específico, relevante para la aplicación, que pueda utilizarse incluso cuando el buque está fuera del puerto.

Crowcon tiene credibilidad dentro de la industria marina, con tripulaciones que utilizan los detectores Crowcon desde hace más de 20 años. Esta experiencia ha conducido al desarrollo de productos específicos para el sector marítimo, con la capacidad no sólo de soportar los duros y variados entornos en los que deben operar, sino también con los materiales de apoyo necesarios para garantizar que las tripulaciones tengan la información y la formación adecuadas.

Soluciones

Red internacional de agentes de servicio de Crowcon

Soluciones de calibración

Material de formación

Para más información, póngase en contacto con nosotros

Soporte del lado del puerto

Resumen del proceso

Por la propia naturaleza del sector marítimo, los buques deben pasar la mayor parte del tiempo fuera del puerto. Esto influye en la forma en que deben funcionar los servicios portuarios. Los plazos de entrega de cualquier necesidad, desde la entrega de un ancla nueva hasta el suministro de detección de gases, deben producirse dentro de unas limitaciones muy específicas. La disponibilidad de los suministros es una consideración importante y el establecimiento de rutas de suministro internacionales fiables es una forma eficaz de minimizar los retrasos.

Detección de gases

Los capitanes de los buques necesitan una detección de gases que esté disponible a nivel internacional, que sea fiable, fácil e intuitiva de utilizar, cosas que se dan por supuestas en este sector. Los detectores que son fáciles de calibrar a bordo y que ofrecen a los miembros de la tripulación la posibilidad de generar informes que demuestren el cumplimiento de las normas pueden suponer una ventaja adicional. Sin embargo, lo que a menudo se pasa por alto es la provisión de material de formación específico, relevante para la aplicación, que pueda utilizarse incluso cuando el buque está fuera del puerto.

Crowcon tiene credibilidad dentro de la industria marina, con tripulaciones que utilizan los detectores Crowcon desde hace más de 20 años. Esta experiencia ha conducido al desarrollo de productos específicos para el sector marítimo, con la capacidad no sólo de soportar los duros y variados entornos en los que deben operar, sino también con los materiales de apoyo necesarios para garantizar que las tripulaciones tengan la información y la formación adecuadas.

Soluciones

Red internacional de agentes de servicio de Crowcon

Soluciones de calibración

Material de formación

Para más información, póngase en contacto con nosotros

Entrada en espacios confinados (CSE)

Resumen del proceso

El 1 de enero de 2015, en el marco de la Resolución MSC.350(92) del Convenio SOLAS, se estableció la obligatoriedad de que todos los miembros de la tripulación con responsabilidades de entrada en espacios cerrados o de rescate participen en un simulacro de entrada en espacios cerrados y de rescate. Estos simulacros deben realizarse a bordo del buque al menos una vez cada dos meses.

Este reglamento establece que el simulacro debe incluir:

- controles y uso de los EPI (equipos de protección individual)

- comprobaciones y utilización de los equipos y procedimientos de comunicación

- controles y utilización de los aparatos de medición de la atmósfera

- comprobaciones y uso del equipo de rescate

- instrucción en primeros auxilios y reanimación

La Resolución A.1050(27) del Convenio SOLAS define un espacio cerrado como

"2.1 Por espacio cerrado se entiende un espacio que presenta cualquiera de las siguientes características

1. Aberturas limitadas para la entrada y la salida;

2. ventilación inadecuada; y

3. no está diseñado para la ocupación continua de los trabajadores,

e incluye, entre otros, los espacios de carga, los dobles fondos, los tanques de combustible, los tanques de lastre, las salas de bombas de carga, las salas de compresores de carga, las ataguías, los pañoles de cadenas, los espacios vacíos, las quillas de los conductos, los espacios interbarrera, las calderas, los cárteres de los motores, los receptores de aire de barrido de los motores, los tanques de aguas residuales y los espacios adyacentes conectados. Esta lista no es exhaustiva y debería elaborarse una lista buque por buque para identificar los espacios cerrados".

Detección de gases

Entrar en un espacio confinado (cerrado) es una actividad peligrosa. Los miembros de la tripulación no sólo deben estar formados en el uso de monitores de gas portátiles, sino que también deben ser capaces de participar en simulacros de rescate, tal y como dicta la resolución del Convenio SOLAS que se muestra más arriba. Los monitores portátiles deben ser compactos, fáciles de usar y con alertas sonoras y luminosas de serie. Deben contar con una homologación marina (por ejemplo, la marca de la rueda MED) que demuestre su capacidad para actuar en entornos marinos.

Soluciones

T4

El detector multigás portátil proporciona una protección eficaz contra los 4 peligros de gas más comunes.

Leer másI-Test & I-Test Director

Solución totalmente automatizada para probar y verificar su Gas-Pro y T4

Leer másPruebas en espacios confinados

Resumen del proceso

A partir del 1 de julio de 2016, la Resolución MSC.380(94) del Convenio SOLAS exige que determinadas clases de buques lleven un equipo adecuado de comprobación de la atmósfera que sea capaz de medir las concentraciones de oxígeno, gases o vapores inflamables, sulfuro de hidrógeno y monóxido de carbono antes de entrar en espacios cerrados.

El documento de SOLAS: "Directrices para facilitar la selección de instrumentos portátiles de comprobación de la atmósfera en espacios cerrados, tal como exige la regla XI-1/7 de SOLAS" destaca los atributos específicos de los instrumentos portátiles, entre los que se incluyen (sin limitarse a ellos) la capacidad de muestreo a distancia, de realizar una autocomprobación, de tener una batería con una duración mínima de 10 horas y de tener instrucciones claras.

El cumplimiento voluntario de esta normativa SOLAS es muy recomendable desde el 1 de enero de 2015, cuando entró en vigor el requisito de simulacro de entrada y rescate en espacios cerrados (capítulo III, regla 19).

Detección de gases

Se debe evitar entrar en espacios confinados siempre que sea posible. Sin embargo, puede ser necesario inspeccionar una bodega, limpiar un tanque o reparar daños. Si no puede evitarse la entrada en un espacio confinado, deben obtenerse los permisos correctos para trabajar, y deben seguirse los buenos procedimientos de entrada en espacios confinados. Los espacios confinados están en todas partes a bordo del barco, un espacio puede no estar totalmente confinado, por lo que los gases pueden filtrarse a través de las tuberías o los respiraderos. Los materiales en descomposición, los motores en marcha o la carga del buque pueden desprender gases nocivos. El oxígeno constituye alrededor del 20,9% del aire. Un descenso por debajo del 19,5% se considera peligroso. Los soldadores, los motores en marcha e incluso el metal oxidado pueden reducir el oxígeno lo suficiente como para matar en un espacio que sólo se abre ocasionalmente.

Los monitores portátiles que ofrecen funciones orientadas al usuario, como la función de comprobación previa a la entrada de Gas-Pro , pueden guiar a los miembros de la tripulación a través del proceso previo a la entrada, además de proporcionar datos importantes sobre los procedimientos realizados y los niveles de gas experimentados.

Soluciones

I-Test & I-Test Director

Solución totalmente automatizada para probar y verificar su Gas-Pro y T4

Leer másVigilancia del espacio inerte

Resumen del proceso

Los tanques de carga transportan una multitud de líquidos, que pueden ser inflamables y/o tóxicos. Muchos de estos líquidos se protegen creando una atmósfera inerte sobre la carga. Esto puede reducir la oxidación, limitar el potencial de incendio o reducir el potencial de oxidación si los buques de carga están vacíos. Se puede mantener un espacio inerte a bordo de un barco utilizando los gases de escape de los motores, nitrógeno u otras mezclas de gases. Es una práctica habitual que los espacios de los tanques vacíos permanezcan inertes en espera de la siguiente carga.

Detección de gases

Los espacios inertes son inmediatamente peligrosos para la vida, ya que por su propia definición no contienen oxígeno. Estos espacios deben ser vigilados estrechamente durante la travesía del buque, lo que significa que los monitores portátiles deben estar disponibles y listos para su uso.

Los monitores de gas inerte tienen la capacidad de medir gases y/o vapores inflamables sin que haya oxígeno presente. Para ello se requiere tecnología de infrarrojos (IR), ya que los detectores de LEL más tradicionales de tipo pellistor/perla catalítica necesitan oxígeno para funcionar.

La tecnología de sensores IR también permite medir la concentración de gases inflamables en un rango de %vol mucho más amplio, lo cual es importante ya que los detectores tradicionales de pellistores/perlas catalíticas suelen estar limitados a medir hasta el 100% de las concentraciones LEL.

Soluciones

Gas-Pro TK

Gas-Pro TK integra innovadoras funciones de seguridad y un diseño intuitivo y resistente para ofrecer protecciones avanzadas a quienes trabajan en entornos difíciles.

Leer másI-Test & I-Test Director

Solución totalmente automatizada para probar y verificar su Gas-Pro y T4

Leer másEntrada en espacios confinados (CSE)

Resumen del proceso

El 1 de enero de 2015, en el marco de la Resolución MSC.350(92) del Convenio SOLAS, se estableció la obligatoriedad de que todos los miembros de la tripulación con responsabilidades de entrada en espacios cerrados o de rescate participen en un simulacro de entrada en espacios cerrados y de rescate. Estos simulacros deben realizarse a bordo del buque al menos una vez cada dos meses.

Este reglamento establece que el simulacro debe incluir:

- controles y uso de los EPI (equipos de protección individual)

- comprobaciones y utilización de los equipos y procedimientos de comunicación

- controles y utilización de los aparatos de medición de la atmósfera

- comprobaciones y uso del equipo de rescate

- instrucción en primeros auxilios y reanimación

La Resolución A.1050(27) del Convenio SOLAS define un espacio cerrado como

"2.1 Por espacio cerrado se entiende un espacio que presenta cualquiera de las siguientes características

1. Aberturas limitadas para la entrada y la salida;

2. ventilación inadecuada; y

3. no está diseñado para la ocupación continua de los trabajadores,