Accueil / Industries et applications

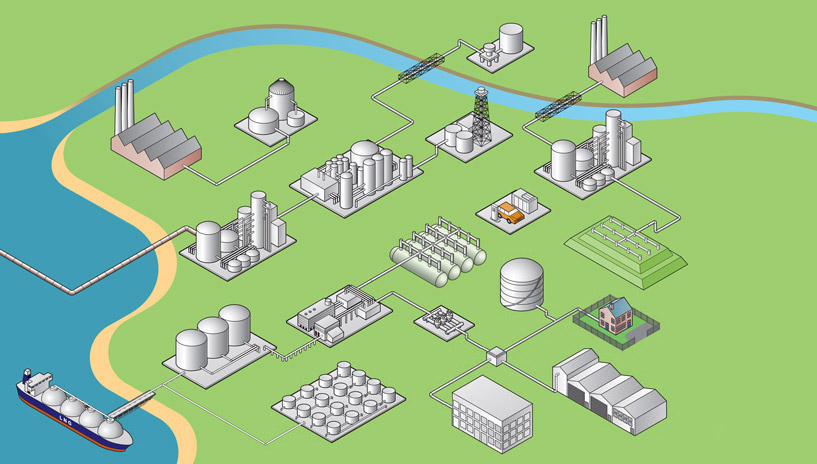

En amont

Midstream

En aval

Pétrole et gaz 2

Pétrole et gaz 2

Pétrole et gaz 2

Eau propre

Eaux usées

Collecte et stockage

Dépistage

Clarification

Sédimentation

Filtration

Traitement final

Production de déchets

Stations de pompage

Dépistage

Traitement primaire

Traitement secondaire

Traitement final

Traitement des boues

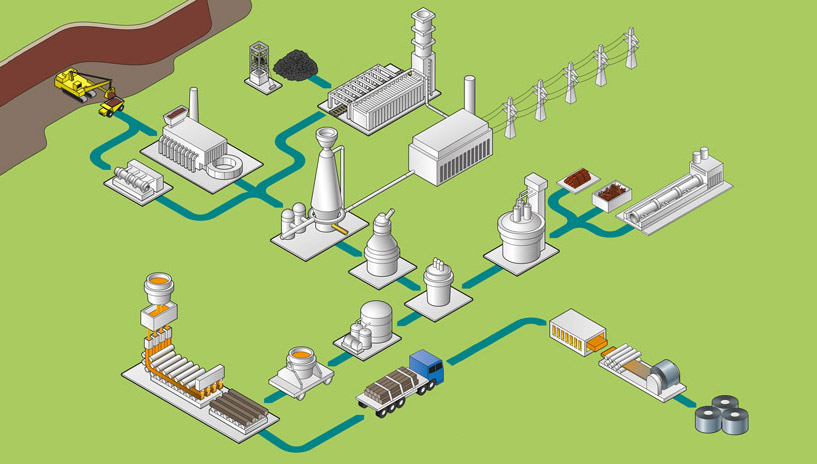

Production d'électricité

Usines de granulés et de frittage

Usine de coke

Haut fourneau

Centrale électrique

Four à arc électrique

Coulée continue

Formage ou transformation secondaire

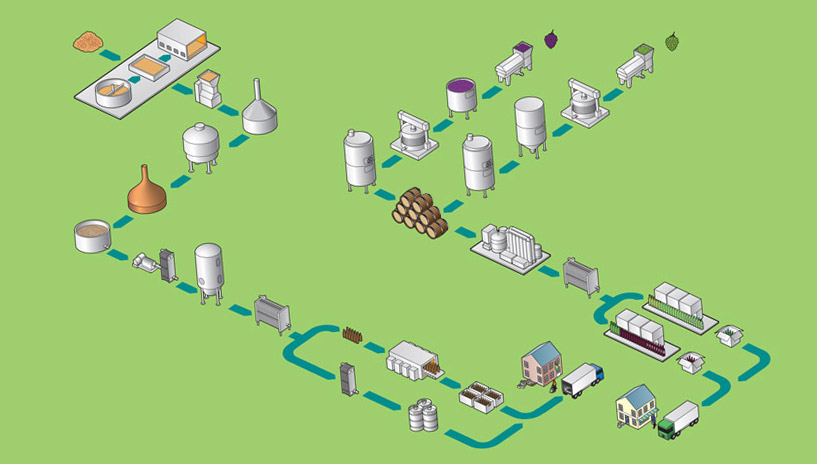

Élimination des tiges et broyage

Fermentation

Vieillissement

Clarification, filtration et mise en bouteille

Livraison et distribution

Embouteillage, mise en conserve et mise en boîte

Séparation et refroidissement

Fermentation, conditionnement et refroidissement

Broyage, empâtage, clarification et brassage

Soutien du côté du port

Soutien du côté du port

Entrée dans un espace confiné (fermé) (CSE)

Test des espaces confinés (fermés)

Surveillance des espaces inertes

Entrée dans un espace confiné (fermé) (CSE)

Test des espaces confinés (fermés)

Surveillance des espaces inertes

Entrée dans un espace confiné (fermé) (CSE)

Test des espaces confinés (fermés)

Surveillance des espaces inertes

Entrée dans un espace confiné (fermé) (CSE)

Test des espaces confinés (fermés)

Entrée dans un espace confiné (fermé) (CSE)

Test des espaces confinés (fermés)

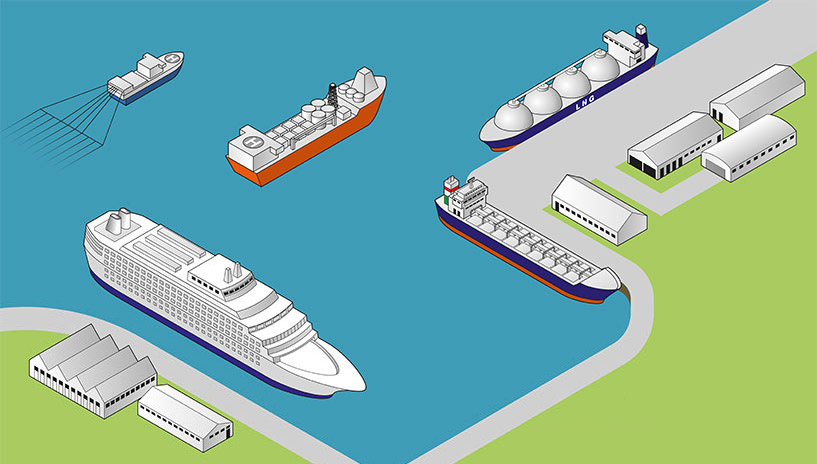

Marine

Gestion de la pression

Stockage local

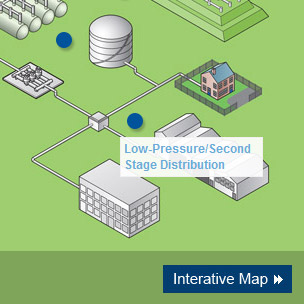

Distribution basse pression/deuxième étage

Canalisations hors sol

Station de remplissage de GNC

Pétrole et gaz

L'industrie pétrolière et gazière est un lieu de travail dangereux, et la gestion des risques est un point essentiel. Pour l'exploitant, le maintien d'un niveau élevé de sécurité de l'installation est une préoccupation essentielle. La menace la plus évidente et la plus importante est la fuite et la combustion de gaz explosifs. Avec des gaz dangereux toujours présents lors des opérations de production et de traitement, les opérateurs sont constamment confrontés au risque de libération et d'exposition à des gaz inflammables et toxiques.

Chaque site est différent, et Crowcon utilise ses connaissances spécialisées en matière de détection de gaz pour fournir des systèmes fixes qui garantissent la meilleure protection adaptée à chaque site individuel. Travailler en étroite collaboration avec nos partenaires pour comprendre les exigences exactes est au cœur de notre approche. Ce n'est que de cette manière que nous pouvons garantir que nos panneaux et dispositifs de contrôle s'intègrent efficacement dans les systèmes de contrôle de processus et d'arrêt de sécurité.

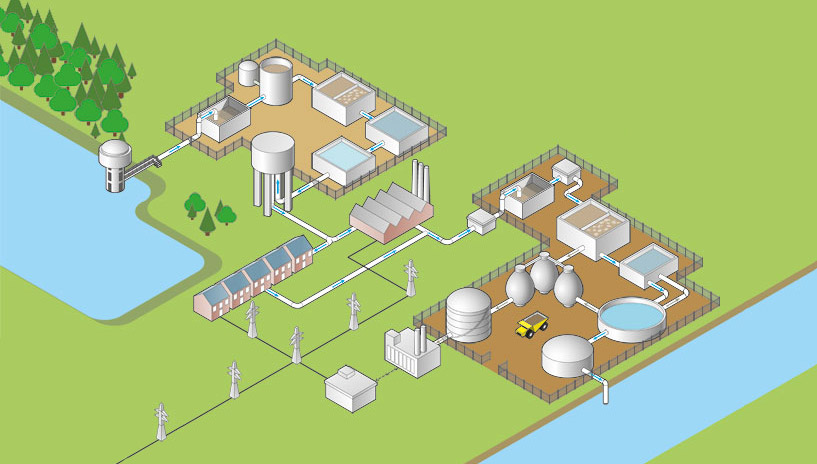

En amont

Aperçu du processus

Le secteur en amont comprend l'exploration et le forage de gisements potentiels de pétrole et de gaz, suivis de la récupération et de la production de pétrole brut et de gaz naturel si elle est viable.

Les risques liés aux gaz dans le secteur en amont sont aggravés par les environnements les plus rudes qui posent des défis pour la détection fiable des gaz nocifs. Les technologies de récupération assistée du pétrole (EOR) et les méthodes non conventionnelles permettent d'accéder à de nouvelles zones géographiques et d'améliorer le niveau des ressources récupérables dans les réservoirs connus.

Détection de gaz

Des détecteurs de gaz fixes et portables sont nécessaires pour protéger les installations et le personnel contre les risques d'émission de gaz inflammables (généralement du méthane) ainsi que contre les niveaux élevés de sulfure d'hydrogène, notamment dans les puits acides. L'appauvrissement en oxygène, le dioxyde de soufre et les composés organiques volatils (COV) font également partie des risques gazeux les plus courants.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteGas-Pro IR

Cette dernière offre détecte le méthane, le pentane ou le propane grâce à la technologie des capteurs infrarouges IR

Lire la suiteDétecteurs de gaz à trajet ouvert

Systèmes de détection de gaz par infrarouge basés sur une technologie éprouvée

Lire la suiteMidstream

Aperçu du processus

Les principaux éléments du processus intermédiaire sont le transport et le stockage. Les produits bruts sont conservés dans des zones de stockage jusqu'à ce qu'ils soient prêts pour le processus suivant ou pour être transportés vers une raffinerie.

Le maintien de l'intégrité des navires de stockage et de transport ainsi que la protection du personnel pendant les activités de nettoyage, de purge et de remplissage constituent un défi constant dans le secteur midstream.

Détection de gaz

La surveillance fixe des gaz inflammables, située à proximité des dispositifs de décompression et des zones de remplissage et de vidange, permet de détecter rapidement les fuites localisées. Les moniteurs portables Multigas assurent la sécurité des personnes, en particulier pendant les travaux en espace confiné, et permettent de tester les zones de travail à chaud.

La technologie infrarouge prend en charge la purge avec la possibilité de fonctionner dans des atmosphères inertes, et assure une détection fiable dans des zones où les détecteurs de type pellistor échoueraient en raison d'un empoisonnement ou d'une exposition à un niveau de volume.

La détection laser portable du méthane permet de localiser les fuites à distance dans les zones difficiles d'accès, réduisant ainsi la nécessité pour le personnel de pénétrer dans des environnements ou des situations potentiellement dangereux lors de la surveillance de routine ou d'investigation des fuites.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteGas-Pro IR

Cette dernière offre détecte le méthane, le pentane ou le propane grâce à la technologie des capteurs infrarouges IR

Lire la suiteDétecteurs de gaz à trajet ouvert

Systèmes de détection de gaz par infrarouge basés sur une technologie éprouvée

Lire la suiteEn aval

Aperçu du processus

Le secteur aval désigne le raffinage et le traitement du gaz naturel brut et du pétrole brut, puis la distribution et la vente des produits qui en sont dérivés. Ces produits peuvent être du carburant pour avion, du carburant diesel, de l'asphalte et du coke de pétrole.

Détection de gaz

Le désir de réduire la consommation d'énergie et d'accroître l'efficacité opérationnelle a poussé les fabricants de dispositifs à innover à la fois dans les principes de détection et dans la façon dont l'énergie est utilisée. Les détecteurs utilisent des technologies de pointe pour offrir la meilleure consommation d'énergie par appareil du secteur.

Le volume de personnel sur le site et le nombre élevé de gaz toxiques et inflammables utilisés et fabriqués augmentent les risques potentiels. Certains risques peuvent être atténués en veillant à utiliser des moniteurs portables robustes et fiables, bien adaptés aux exigences individuelles du site. Les outils de gestion de flotte tels que les stations de test de déclenchement fournissent des rapports d'exception pour suivre la conformité du site et l'état de l'étalonnage.

La demande constante de réduction des temps d'arrêt des installations tout en garantissant la sécurité, en particulier pendant les opérations d'arrêt et de rotation, fait que les fabricants de détecteurs de gaz doivent fournir des solutions offrant une facilité d'utilisation, une formation simple, des temps de maintenance réduits avec un service et une assistance locaux.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteDétecteurs de gaz à trajet ouvert

Systèmes de détection de gaz par infrarouge basés sur une technologie éprouvée

Lire la suiteEau

Souvent considérée comme une simple marchandise, l'eau est un élément vital de la vie quotidienne, tant pour la santé personnelle que pour les utilisateurs industriels et commerciaux. Que l'installation soit axée sur le nettoyage de l'eau potable ou le traitement des effluents, Crowcon est fier d'avoir fourni des équipements de détection de gaz à une grande variété d'utilisateurs de l'industrie de l'eau, assurant ainsi la sécurité des travailleurs dans le monde entier.

Les détecteurs de gaz doivent être adaptés à l'environnement spécifique dans lequel ils doivent fonctionner. A l'extrême, l'industrie de l'eau est un environnement humide et sale avec de multiples risques de gaz toxiques et inflammables ainsi que le risque d'épuisement de l'oxygène.

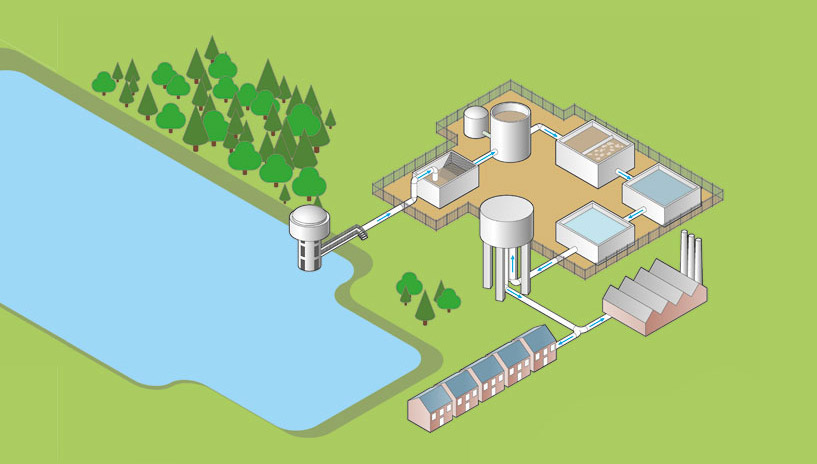

Eau propre

Aperçu du processus

Le processus d'assainissement de l'eau consiste à traiter l'eau avant sa distribution générale, afin de la rendre potable. Cette eau commence généralement par une eau souterraine ou de surface :

- Eau souterraine : Eau provenant de sources souterraines (par exemple, les aquifères et les sources). Cette eau a tendance à être relativement propre en raison de processus naturels (lits de craie, filtration naturelle) et ne nécessite donc qu'un nettoyage minimal.

- Eau de surface : Eau prélevée à partir de sources en surface (par exemple, les rivières et les réservoirs). L'eau est ouverte à l'environnement et nécessite donc plusieurs étapes de traitement.

Détection de gaz

Les risques gazeux les plus courants dans le processus d'épuration de l'eau proviennent de l'appauvrissement en oxygène et du risque d'exposition aux gaz désinfectants tels que le chlore, l'ammoniac et l'ozone.

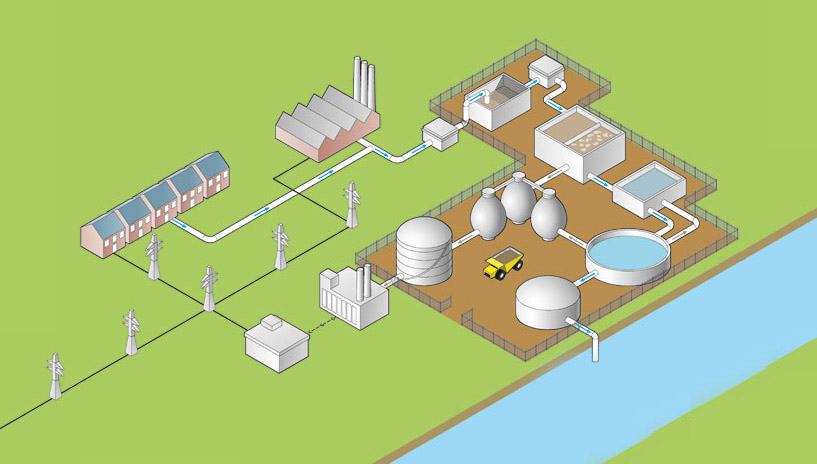

Eaux usées

Aperçu du processus

Le processus de traitement des eaux usées prend de multiples formes de déchets liquides et les transforme en un effluent qui peut être renvoyé dans le cycle de l'eau pour être réutilisé. Les eaux usées sont produites par les humains et comprennent les eaux de lavage, les matières fécales, l'urine, les déchets de blanchisserie et les produits industriels transformés, ainsi que les eaux de ruissellement des routes et des pluies, qui peuvent également contenir des huiles, des graisses et des carburants. Le processus des eaux usées est communément appelé le processus des eaux sales.

Détection de gaz

Conscient des environnements difficiles et des multiples applications de ce secteur, Crowcon travaille avec l'industrie des eaux usées depuis plus de 30 ans, en appliquant des technologies avancées pour garantir des solutions optimales, axées sur l'amélioration de la sécurité sur site et hors site. Le nombre et le volume des gaz toxiques et inflammables présents dans l'environnement des eaux usées nécessitent l'utilisation de détecteurs de gaz fixes et portables.

Collecte et stockage

Aperçu du processus

L'eau est recueillie à partir de sources de surface et stockée dans des réservoirs ouverts ou des bassins souterrains. Les réservoirs permettent de mélanger l'eau nouvellement recueillie avec les niveaux existants, ce qui dilue les contaminants entrants. L'eau est retenue pour permettre certaines améliorations de la qualité de l'eau, notamment la décantation des débris, la décomposition des matières organiques par la lumière du soleil et la réduction des bactéries.

L'eau est ensuite pompée vers des installations de traitement.

Détection de gaz

Les pipelines utilisés pour transporter l'eau doivent être régulièrement nettoyés et soumis à des contrôles de sécurité. Au cours de ces opérations, des moniteurs multigaz portables sont utilisés pour assurer la sécurité du personnel. Des contrôles préalables doivent être effectués avant d'entrer dans un espace confiné et, généralement, l'O2, le CO, le H2S et le CH4 sont surveillés. De par leur nature même, les espaces confinés sont de petite taille. Les moniteurs portables doivent donc être compacts et discrets pour l'utilisateur, tout en étant capables de résister à l'environnement humide et sale dans lequel ils doivent fonctionner. L'indication rapide et claire de toute augmentation du gaz surveillé (ou de toute diminution pour l'oxygène) est primordiale, avec des alarmes sonores et lumineuses qui donnent l'alerte à l'utilisateur.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteDépistage

Aperçu du processus

Le dégrillage est utilisé pour éliminer les objets flottants qui peuvent se trouver dans l'eau entrante. Cette eau provient souvent de réservoirs ouverts et comprend généralement des éléments physiques tels que des branches, des feuilles et des déchets généraux (c'est-à-dire des déchets d'emballage ou des conteneurs).

Le dépistage initial permet d'éviter que ces objets ne causent des problèmes plus tard.

Détection de gaz

Si les zones de criblage sont obstruées par les matériaux variés qu'elles collectent, des activités de nettoyage et de maintenance seront nécessaires. En raison de la nature des zones en question, elles doivent être traitées comme un espace confiné, ce qui nécessite des moniteurs multigaz pour assurer la sécurité des travailleurs. L'O2, le H2S et le CH4 sont généralement surveillés et, en fonction du site, d'autres gaz peuvent faire partie des exigences globales.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteClarification

Aperçu du processus

Un coagulant chimique est souvent ajouté pour lier les matières en suspension. Ce procédé est également appelé "floculation". Cela rend les particules plus grosses et donc plus faciles à éliminer avant un traitement ultérieur. Le "floc" est éliminé et l'eau est prête pour l'étape suivante.

Sédimentation

Aperçu du processus

L'eau passe ensuite par un certain nombre de cuves de sédimentation. À chaque étape, les sédiments lourds se déposent au fond tandis que l'eau claire continue son chemin.

- Aération - élimine ou réduit le niveau des composés indésirables (par exemple H2S etCO2) de l'eau, ou oxyde les métaux dissous pour faciliter leur élimination.

- Le charbon et l'échange d'ions sont également des méthodes employées par les installations de traitement pour éliminer les particules plus fines.

Détection de gaz

Les cuves de sédimentation sont généralement ventilées naturellement en étant placées à l'air libre. Si ce n'est pas le cas, la surveillance fixe et/ou portable de l'O2, du H2S et du CH4 au minimum devrait contribuer à maintenir un environnement de travail sûr. Bien entendu, si, au cours de l'évaluation des risques spécifiques au site, d'autres gaz sont mis en évidence dans cette zone de l'usine, des détecteurs fixes et/ou portables peuvent être nécessaires.

Solutions

Xgard Bright

Une plateforme polyvalente offrant la détection des gaz inflammables et toxiques et la surveillance de l'oxygène

Lire la suiteT4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteFiltration

Aperçu du processus

Filtration - Il existe de nombreuses formes de filtration.

- Le charbon actif en grains est un système avancé pour éliminer les pesticides, les composés organiques, les goûts et les odeurs désagréables.

- L'ozone est injecté dans l'eau pour décomposer les pesticides, les composés organiques, l'ozone a également une action antibactérienne.

- Le filtrage rapide par gravité fait passer l'eau à travers un réservoir de sable, qui retient les particules indésirables.

- Les filtres à sable lents font passer l'eau lentement à travers un sable plus fin, éliminant les plus petites particules.

La filtration clarifie l'eau, ce qui renforce l'efficacité de l'étape suivante.

Détection de gaz

Lorsque l'ozone est utilisé dans le cadre du processus de filtration, il est généralement généré sur place. L'ozone est un gaz toxique à de très faibles niveaux et nécessite donc une surveillance attentive. Une détection à point fixe près du site de production ou de stockage, reliée à un système de contrôle localisé fournissant des alarmes sonores et visuelles, permet d'être averti en cas de fuite. En raison de la nature de l'ozone et de la façon dont il s'accumule à température ambiante, les meilleures pratiques suggèrent également l'utilisation de détecteurs portables surveillant la zone de respiration des utilisateurs entrant dans ces zones.

Solutions

Xgard Bright

Une plateforme polyvalente offrant la détection des gaz inflammables et toxiques et la surveillance de l'oxygène

Lire la suiteTraitement final

Aperçu du processus

Enfin, l'eau s'écoule dans un réservoir de contact chimique, où des produits chimiques désinfectants sont ajoutés pour tuer les bactéries.

- Le chlore (Cl2) reste la forme la plus courante de désinfectant.

- L'ajout d'ammoniac (NH3) au chlore forme des chloramines plus durables. Le dioxyde de chlore (ClO2) est principalement utilisé comme désinfectant primaire pour les eaux de surface présentant des problèmes d'odeur et de goût.

- L'hypochlorite de sodium est efficace et réduit les risques de stockage et de manipulation.

- L'ozone est un agent d'oxydation très puissant qui détruit les odeurs, les bactéries et les virus.

- Tous les produits chimiques ont des exigences de stockage spécifiques, généralement définies par la réglementation locale ou nationale.

- Le dioxyde de soufre peut également être utilisé pour traiter les eaux usées chlorées avant leur rejet, afin de "déchlorer" l'eau.

L'eau est ensuite pompée à proximité de l'endroit où elle est nécessaire et stockée prête à l'emploi (par exemple, dans des châteaux d'eau).

Détection de gaz

Les zones de stockage des produits chimiques utilisés dans l'étape de traitement final doivent être équipées de systèmes robustes de détection des gaz. Même de très petites fuites de chlore, d'ammoniac, de dioxyde de soufre ou d'ozone peuvent être extrêmement dangereuses. Le comportement du gaz en question doit être pris en compte lors du placement des détecteurs fixes, en tenant compte des points de fuite probables et de la dispersion qui en résulte. Des alarmes à distance et la possibilité de prendre des mesures d'exécution (par exemple, la mise en marche d'un ventilateur, l'activation d'une vanne automatique) peuvent être utilisées si une fuite est détectée. Des moniteurs portables équipés du ou des capteurs toxiques appropriés doivent être utilisés dans ces zones pour assurer la sécurité des travailleurs.

Solutions

Xgard Bright

Une plateforme polyvalente offrant la détection des gaz inflammables et toxiques et la surveillance de l'oxygène

Lire la suiteProduction de déchets

Aperçu du processus

Les eaux usées proviennent des habitations et de l'industrie. Les eaux de ruissellement des routes et les eaux pluviales sont également incluses. Des trous d'homme régulièrement espacés le long des canalisations de distribution permettent les activités d'inspection, de nettoyage et d'entretien. La gravité est souvent utilisée pour transporter les déchets le long des systèmes souterrains.

Détection de gaz

Lors de la distribution des eaux usées, les espaces confinés sont monnaie courante. La détection des gaz inflammables H2S et de l'oxygène sont des configurations courantes (avec l'ajout du CO et/ou duCO2 dans certaines applications) utilisées pour le CSE. Les activités de nettoyage et de maintenance exposent potentiellement les travailleurs à des gaz toxiques et inflammables, ainsi qu'à un appauvrissement en oxygène. L'utilisation de moniteurs portables multigaz pour les contrôles avant l'entrée et la surveillance continue réduit les risques pour les travailleurs.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteStations de pompage

Aperçu du processus

Les stations de pompage ou de relevage, généralement sans personnel, sont conçues pour traiter les eaux usées brutes provenant de canalisations de distribution souterraines par gravité. Les déchets sont acheminés et stockés dans une fosse souterraine, communément appelée puits humide. Les stations de pompage d'eaux usées traditionnelles comprennent à la fois un puits humide et un puits sec, séparés par une cloison interne. Les pompes sont installées sous le niveau du sol, à la base du puits sec, avec des entrées situées sous le niveau de l'eau au démarrage de la pompe. Lorsque le niveau des eaux usées monte jusqu'à un point prédéterminé, les pompes soulèvent les eaux usées dans un trou d'homme gravitaire ; vers la station suivante.

Détection de gaz

Comme de nombreuses stations de pompage et de relèvement sont sans personnel, des méthodes de surveillance fixes et portables sont couramment utilisées.

Les systèmes fixes avec des panneaux de contrôle localisés offrent des alertes visibles et audibles des niveaux de gaz dangereux et ont la capacité de déclencher des actions exécutives telles que l'activation des ventilateurs. Les solutions fixes axées sur les applications ont la capacité de surveiller les niveaux de gaz directement au-dessus des niveaux d'eau variables des puits humides, ce qui permet d'alerter le personnel des dangers avant qu'il ne pénètre dans la station de relèvement.

Les puits secs sont des espaces confinés souterrains et nécessitent l'utilisation de moniteurs multigaz appropriés, conformément aux exigences et/ou réglementations locales ou de l'entreprise en matière d'accès aux espaces confinés.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteDétecteurs de gaz à trajet ouvert

Systèmes de détection de gaz par infrarouge basés sur une technologie éprouvée

Lire la suiteDépistage

Aperçu du processus

Après avoir traversé plusieurs stations de pompage, les eaux usées entrent dans la station d'épuration. À ce stade, elles contiennent des éléments physiques ramassés en cours de route, comme du bois, des pierres et des matériaux d'emballage. Le processus de filtrage initial élimine ces éléments, empêchant ainsi les objets de causer des problèmes plus tard dans la chaîne.

Détection de gaz

Si les zones de filtrage se bouchent, des activités de nettoyage et de maintenance seront nécessaires. En raison de la nature des zones en question, elles doivent être traitées comme un espace confiné, ce qui nécessite des moniteurs multigaz pour assurer la sécurité des travailleurs. L'O2, le H2S et le CH4 sont généralement surveillés et, selon le site spécifique, d'autres gaz peuvent faire partie de l'exigence globale.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteDétecteurs de gaz à trajet ouvert

Systèmes de détection de gaz par infrarouge basés sur une technologie éprouvée

Lire la suiteTraitement primaire

Aperçu du processus

Les eaux usées entrent ensuite dans une série de réservoirs en béton longs et parallèles, chaque réservoir étant divisé en deux sections. Le réservoir de décantation permet aux matières solides de couler, l'eau supérieure s'écoulant sur une cloison. L'eau est ensuite secouée et exposée à l'air, ce qui permet à certains gaz dissous, comme le sulfure d'hydrogène, d'être libérés de l'eau. L'air est pompé dans l'eau. En se décomposant, les matières organiques consomment de l'oxygène. L'aération permet de reconstituer l'oxygène, ce qui garantit que les gaz dissous continuent à être libérés. Le fait de faire barboter de l'oxygène dans l'eau maintient également la matière organique en suspension tout en forçant le "gravier" à se déposer. Ce sable est pompé hors des réservoirs et acheminé vers des sites d'enfouissement.

Détection de gaz

Les cuves de sédimentation sont généralement ventilées naturellement en étant placées à l'air libre. Si ce n'est pas le cas, la surveillance fixe et/ou portable de l'O2, du H2S et du CH4 au minimum devrait contribuer à maintenir un environnement de travail sûr. Bien entendu, si, au cours de l'évaluation des risques spécifiques au site, d'autres gaz sont mis en évidence dans cette zone de l'usine, des détecteurs fixes et/ou portables peuvent être nécessaires.

Solutions

Xgard Bright

Une plateforme polyvalente offrant la détection des gaz inflammables et toxiques et la surveillance de l'oxygène

Lire la suiteT4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteDétecteurs de gaz à trajet ouvert

Systèmes de détection de gaz par infrarouge basés sur une technologie éprouvée

Lire la suiteTraitement secondaire

Aperçu du processus

Le traitement secondaire facilite la décomposition biologique et la réduction de la matière organique résiduelle. Les eaux usées entrent dans un ensemble de clarificateurs où les boues (la partie lourde et organique des eaux usées) se déposent et sont pompées hors des bassins. Une partie de l'eau est retirée lors d'une étape appelée épaississement, puis les boues sont traitées dans de grandes cuves appelées digesteurs (voir la section suivante sur le traitement des boues). Au fur et à mesure que les boues se déposent au fond des clarificateurs, des matières plus légères flottent à la surface, cette "écume" comprend les graisses, les huiles, les plastiques et les savons. Des râteaux se déplaçant lentement écument l'écume à la surface des eaux usées.

Détection de gaz

Comme le processus de dégradation biologique consomme de l'oxygène, il est possible de créer des zones d'appauvrissement en oxygène dans les zones de traitement. Comme ces cuves sont généralement ouvertes aux éléments, l'utilisation de détecteurs portables d'O2 permet d'assurer la sécurité des travailleurs. Si les cuves sont fermées, des détecteurs fixes sont alors utilisés pour garantir un environnement de travail sûr.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteDétecteurs de gaz à trajet ouvert

Systèmes de détection de gaz par infrarouge basés sur une technologie éprouvée

Lire la suiteTraitement final

Aperçu du processus

Enfin, les eaux usées s'écoulent dans un réservoir de contact chimique, où des produits chimiques (par exemple du chlore) sont ajoutés pour tuer les bactéries, qui pourraient présenter un risque pour la santé, tout comme dans les piscines. Le chlore est en grande partie éliminé à mesure que les bactéries sont détruites, mais il faut parfois le neutraliser en ajoutant d'autres produits chimiques. Cette activité protège les poissons et autres organismes marins, car l'eau traitée (appelée effluent) est ensuite rejetée dans les rivières locales ou dans l'océan.

D'autres formes de désinfectants sont également utilisées, notamment les chloramines, le dioxyde de chlore, l'hypochlorite de sodium (hypo) et l'ozone.

Détection de gaz

Tous les produits chimiques ont des exigences de stockage spécifiques, généralement définies par la réglementation locale ou nationale. Même de très petites fuites de chlore, d'ammoniac, de dioxyde de soufre ou d'ozone peuvent être extrêmement dangereuses. Une détection de gaz fixe sera nécessaire pour assurer la surveillance des zones de stockage, généralement reliée à des alertes externes (sonneries et balises) afin de s'assurer que les travailleurs sont avertis de toute augmentation du niveau de gaz et qu'ils ont la capacité de déclencher une action exécutive telle que l'activation des ventilateurs. L'accent doit être mis sur l'évaluation des risques spécifiques au site, y compris les comportements des gaz ; par exemple, le chlore est 2,3 fois plus lourd que l'air et a tendance à se regrouper, à rester près du sol et à être absorbé par les matériaux poreux. Pour cette raison, des moniteurs portables capables de surveiller des gaz spécifiques pour les zones de stockage.

Solutions

Xgard Bright

Une plateforme polyvalente offrant la détection des gaz inflammables et toxiques et la surveillance de l'oxygène

Lire la suiteDétecteurs de gaz à trajet ouvert

Systèmes de détection de gaz par infrarouge basés sur une technologie éprouvée

Lire la suiteTraitement des boues

Aperçu du processus

Les boues sont une conséquence du traitement des eaux usées. Il s'agit de la matière organique résiduelle et des bactéries mortes utilisées dans le processus de traitement ou des biosolides retirés des eaux usées traitées. Les boues sont généralement transférées dans des digesteurs anaérobies, où elles sont chauffées pour encourager les bactéries qui, à leur tour, créent du biogaz. Le biogaz qui en résulte est composé d'un grand nombre de gaz :

- Méthane : 58,5%.

- Dioxyde de carbone : 40%

- Azote : 1 %.

- Oxygène : 0,5 %.

- Sulfure d'hydrogène : 3000ppm

- Hydrogène : 40ppm

Détection de gaz

Bien que la digestion ait lieu dans des cuves scellées, les niveaux élevés de CH4 et de H2S signifient que les détecteurs de méthane à pellistors sont inefficaces en cas de fuite. L'utilisation de la détection du méthane par infrarouge est nécessaire dans cet environnement pour garantir un environnement de travail sûr. L'utilisation de moniteurs fixes et portables dans cette zone de l'usine est courante.

Solutions

Xgard Bright

Une plateforme polyvalente offrant la détection des gaz inflammables et toxiques et la surveillance de l'oxygène

Lire la suiteGas-Pro IR

Cette dernière offre détecte le méthane, le pentane ou le propane grâce à la technologie des capteurs infrarouges IR

Lire la suiteDétecteurs de gaz à trajet ouvert

Systèmes de détection de gaz par infrarouge basés sur une technologie éprouvée

Lire la suiteProduction d'électricité

Aperçu du processus

Les compagnies des eaux se sont de plus en plus impliquées dans la production d'électricité à partir des boues d'épuration, car le niveau élevé de méthane représente une riche source d'énergie. Certaines installations disposent d'une centrale électrique sur site (moteurs à combustion) utilisée pour convertir le biogaz en électricité. L'électricité ainsi produite peut être utilisée à la fois pour la consommation sur place et pour la vente au réseau national. Le biogaz peut également être utilisé directement comme combustible pour chauffer les digesteurs. Le niveau élevé de méthane sous l'une ou l'autre forme représente une riche source d'énergie.

Détection de gaz

Le biogaz généré par le processus de digestion doit être stocké et "nettoyé" avant d'être utilisé. D'où la nécessité d'une détection fixe et portable. Des enquêtes régulières de "détection des fuites" seront menées pour garantir l'intégrité des cuves de stockage et des tuyaux de distribution.

Solutions

Gas-Pro IR

Cette dernière offre détecte le méthane, le pentane ou le propane grâce à la technologie des capteurs infrarouges IR

Lire la suiteDétecteurs de gaz à trajet ouvert

Systèmes de détection de gaz par infrarouge basés sur une technologie éprouvée

Lire la suiteAcier

Considérée par beaucoup comme l'épine dorsale de la société moderne, l'industrie sidérurgique est une industrie qui continue à évoluer.

La fabrication et le formage de l'acier font appel à de nombreux procédés différents et chaque étape génère et utilise des gaz potentiellement dangereux. Les fours à coke, l'usine de frittage, les hauts fourneaux, les opérations de formage ainsi que l'acier secondaire et la coulée continue utilisent ou produisent des niveaux dangereux de gaz. En raison de la grande quantité d'eau nécessaire au traitement et de la forte consommation d'énergie, les installations de traitement de l'eau et de production d'énergie font généralement partie des installations sidérurgiques ; elles présentent des risques supplémentaires en matière de gaz, en fonction du type de combustible ou de traitement utilisé.

Qu'il s'agisse de déplacements géographiques de la demande ou de la production, ou de défis liés aux coûts de l'énergie ou des matières premières, les entreprises continuent de développer leurs processus et leurs installations pour y répondre. Parallèlement à ces changements, les entreprises ont également pris conscience de la nécessité de minimiser les temps d'arrêt dus à des opérations de maintenance non planifiées et de protéger les travailleurs contre l'exposition aux risques liés aux gaz toxiques ou inflammables.

Pour soutenir ces initiatives, Crowcon et son réseau de distributeurs formés et expérimentés ont fourni des équipements de détection de gaz à la plupart des grandes entreprises sidérurgiques dans le monde.

Usines de granulés et de frittage

Aperçu du processus

Le procédé de bouletage consiste à fondre les particules de minerai de fer en boulettes uniformes avant de les envoyer dans le haut fourneau. Un four rotatif fonctionnant à des températures pouvant atteindre 1325°C (2400°F) est utilisé pour former les boulettes en combinant les particules de minerai de fer avec de la bentonite (un liant), du calcaire, de l'anthracite et du coke peuvent également être ajoutés pour améliorer les propriétés finales des boulettes.

Le processus de frittage consiste à fusionner les particules de minerai de fer en "gâteaux" avant de les envoyer dans le haut fourneau. Un four à convoyeur chauffe le minerai de fer avec de la chaux et du coke pour former le "gâteau" qui est ensuite cassé en morceaux.

Détection de gaz

Les usines de pellets et de frittage rejettent du dioxyde de soufre, du monoxyde de carbone et du dioxyde de carbone pendant le traitement et l'environnement est poussiéreux. Les fours sont souvent alimentés au gaz, ce qui rend nécessaire la détection des gaz inflammables. Les risques liés aux gaz comprennent également les gaz non brûlés provenant de l'extinction des brûleurs et l'appauvrissement en oxygène dû à la combustion.

La poussière ferreuse granuleuse générée tout au long du processus nécessite des filtres amovibles qui peuvent être remplacés ou nettoyés régulièrement afin que le gaz puisse circuler jusqu'au capteur.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteUsine de coke

Aperçu du processus

Le charbon est transformé en coke par un processus de chauffage intense, au cours duquel un mélange de gaz toxiques et/ou inflammables à forte teneur en monoxyde de carbone et en hydrogène est produit. Ce mélange gazeux est utilisé comme combustible dans d'autres parties de l'usine, une fois que d'autres sous-produits précieux mais potentiellement dangereux, tels que l'ammoniac, la naphtaline et le benzol, ont été retirés et collectés. Le coke est refroidi et acheminé vers le haut fourneau.

La production de coke génère également de grandes quantités d'eaux usées en raison de la quantité requise lors de la trempe. Ces eaux peuvent contenir des éléments d'ammoniac, de phénols, de cyanure, de thiocyanate, de chlorure et de sulfure. L'épuration de ces eaux usées a lieu dans la même installation, et elles sont généralement réutilisées pour le traitement.

Détection de gaz

Les fabricants de détecteurs de gaz qui ont l'expérience de ces environnements connaissent bien les problèmes de l'hydrogène affectant les capteurs électrochimiques de monoxyde de carbone et fournissent des capteurs filtrés à l'hydrogène en standard aux installations sidérurgiques.

Lorsque l'on envisage la détection de gaz dans ou autour de l'installation de traitement des eaux, d'autres gaz toxiques peuvent être présents, notamment l'ammoniac, le dioxyde de soufre et le sulfure d'hydrogène. Les détecteurs fixes capables de surveiller les gaz pendant leur utilisation et leur stockage sont courants dans ces zones. Les détecteurs multigaz portables, capables de surveiller l'exposition individuelle dans le temps, améliorent les niveaux de sécurité individuelle en fournissant des niveaux TWA (moyenne pondérée dans le temps).

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteHaut fourneau

Aperçu du processus

En utilisant le coke comme combustible, on obtient des températures très élevées en forçant de l'air chaud dans un haut fourneau. Outre le minerai de fer et le coke, du calcaire est ajouté pour aider à séparer les impuretés appelées gangue du fer fondu en se combinant avec elles pour former une scorie liquide qui peut être écumée à sa surface. Un haut fourneau produit une grande quantité de gaz chaud, poussiéreux, toxique et inflammable, composé de monoxyde de carbone et d'un peu d'hydrogène. La poussière est enlevée et le gaz propre est stocké pour être réutilisé, ou transporté directement vers la centrale électrique sur place.

Le fer est transformé en acier en éliminant les impuretés, le plus souvent par le procédé BOS (Basic Oxygen Steel). Le fer en fusion (le "métal chaud") est versé dans un convertisseur d'acier en forme d'œuf monté sur des pivots afin de pouvoir le faire tourner. Une longue "lance" refroidie à l'eau est descendue dans le convertisseur et de l'oxygène pur y est soufflé. L'oxygène se combine avec le carbone et d'autres éléments, éliminant certaines impuretés, tandis que la chaux ajoutée réagit avec d'autres pour former un laitier. Le carbone quitte le convertisseur sous forme de monoxyde de carbone gazeux, qui est nettoyé et réutilisé comme combustible ou brûlé. De l'azote et de l'argon peuvent ensuite être ajoutés pour un affinage supplémentaire avant que l'acier ne soit passé à la fabrication d'acier secondaire ou à la coulée continue.

Détection de gaz

Les risques liés aux gaz comprennent ceux associés à l'oxygène enrichi, au monoxyde de carbone et aux effets d'appauvrissement en oxygène de l'azote et de l'argon. Les fabricants de détecteurs de gaz qui ont l'expérience de ces environnements connaissent bien les problèmes de l'hydrogène affectant les capteurs électrochimiques de monoxyde de carbone et fournissent des capteurs filtrés à l'hydrogène en standard aux installations sidérurgiques.

Les moniteurs d'oxygène qui signalent à la fois les environnements déficients et enrichis, ainsi que l'utilisation de la technologie infrarouge pour détecter les hydrocarbures dans les atmosphères inertes, contribuent à accroître la sécurité. La combinaison de la surveillance fixe et portable couvrant la détection des gaz inflammables, toxiques et de l'oxygène peut fournir des alertes spécifiques aux risques sur l'ensemble du site.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteCentrale électrique

Aperçu du processus

Le processus de fabrication de l'acier exige de grandes quantités d'énergie. Cette énergie fournit du courant et de la chaleur pour les opérations de l'aciérie et constitue une matière première nécessaire à la production de coke. En raison de la demande d'énergie, il est courant pour les aciéries d'avoir des centrales électriques sur site, importantes pour maintenir la continuité de l'approvisionnement et pour recycler les importants effluents gazeux de la cokerie et du haut fourneau. Ces centrales sont chargées de recevoir et de stocker les effluents gazeux et d'effectuer les processus d'épuration pour éliminer les impuretés avant de pouvoir les utiliser pour produire davantage d'énergie.

Les turbines à gaz utilisent efficacement l'électricité produite pour alimenter l'aciérie, ce qui améliore l'économie de l'ensemble de l'usine et permet de traiter efficacement les effluents gazeux générés.

Détection de gaz

Les détecteurs d'inflammabilité sont utilisés pour surveiller les conduites de distribution du combustible utilisé par les turbines à gaz ainsi que pendant l'opération de nettoyage. Des détecteurs fixes sont également nécessaires autour des cuves de stockage pour surveiller les fuites potentielles.

Les atmosphères inertes créées par le stockage et la transmission des gaz combustibles (méthane et/ou hydrogène) rendent importante la surveillance de l'oxygène pour le personnel travaillant dans et autour de l'usine.

Les centrales électriques utilisent des appareillages de commutation à haute tension pour protéger, contrôler et isoler les équipements électriques. Ceux-ci contiennent généralement du SF6 comme isolant. Le SF6 présente un risque potentiel de toxicité et peut causer des dommages environnementaux en cas de fuite.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteDétecteur de gaz F de Crowcon

Peut être connecté à tout système de contrôle qui accepte un signal analogique.

Lire la suiteFour à arc électrique

Aperçu du processus

Les fours à arc électrique sont utilisés pour fabriquer des aciers de qualité spéciale et des aciers non alliés et constituent un moyen efficace de recycler la "ferraille". Le four à arc électrique peut achever le processus du robinet au robinet en moins d'une heure.

Le FEA effectue également des opérations de raffinage en éliminant de l'acier les impuretés telles que le phosphore, le silicium, le soufre, le manganèse, le carbone et l'aluminium. Des gaz dissous sont également présents pendant la phase de fusion, notamment de l'hydrogène et de l'azote. L'oxygène est généralement introduit à la fin de la fusion pour oxyder les impuretés et les faire monter dans les scories (qui sont éliminées).

Détection de gaz

Les détecteurs de gaz capables de surveiller l'oxygène pendant le stockage et l'utilisation améliorent la sécurité autour de la zone de traitement. Selon le type de ferraille utilisé et la qualité de l'acier produit, la détection de gaz toxiques peut être nécessaire pour surveiller des gaz tels que le monoxyde de carbone et le dioxyde de soufre.

Solutions

Coulée continue

Aperçu du processus

L'acier subit un ou plusieurs traitements supplémentaires en fonction de la qualité d'acier requise. Ces étapes comprennent le brassage en poche à l'argon ou à l'azote et le dégazage sous vide. Ces procédés réduisent les gaz indésirables tels que ceux du soufre et du carbone à des niveaux très bas.

L'acier passe dans une machine à concasser où il est introduit dans des moules refroidis à l'eau pour se solidifier. Une fois solidifié, il est découpé en brames et acheminé vers le laminoir à chaud pour être réchauffé à 1 300°. Une fois réchauffé, il est laminé en bandes ou en billettes. Ces processus présentent des risques d'épuisement de l'oxygène, de gaz toxiques dérivés du soufre ou du carbone et des risques d'inflammation dus à l'extinction potentielle des brûleurs.

Détection de gaz

De nombreux vides sanitaires, trappes de service et points d'inspection sont compacts et exigent des moniteurs multigaz pour espaces confinés qui n'entravent pas les mouvements tout en fournissant des indications fortes et lumineuses si les niveaux de gaz dépassent les niveaux d'alarme définis sur le site.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteFormage ou transformation secondaire

Aperçu du processus

L'usine de formage ou de traitement secondaire est chargée de recevoir les billettes d'acier de l'aciérie. Ces processus peuvent avoir lieu loin de l'aciérie d'origine, ce qui permet de se rapprocher de l'endroit où se trouve le client final.

Les billettes sont chauffées dans des fours avant d'être chargées dans la matrice de forgeage pour être reformées. Les billettes peuvent être grandes ou petites. Le four à billettes peut être alimenté au gaz ou chauffé par induction. Dans certains cas, seule l'extrémité d'un produit, comme l'extrémité d'une tige ou d'un tube, est chauffée et formée. Dans d'autres cas, la totalité de la billette est chauffée. L'efficacité du processus de chauffage et la consistance du produit formé dépendent d'une température de préchauffage de la billette bien contrôlée.

Détection de gaz

Comme les billettes doivent être réchauffées pour être transformées en produit souhaité, des gaz peuvent être générés au cours du processus. Ces processus présentent des risques d'épuisement de l'oxygène, de gaz toxiques dérivés du soufre ou du carbone, ainsi que des risques d'inflammabilité dus à l'extinction des brûleurs de réchauffage.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteCave et brasserie

Autrefois archétype de la production manuelle, les industries vinicoles et brassicoles intègrent aujourd'hui des processus sophistiqués pour garantir des niveaux de qualité élevés et une production efficace.

Dans certains cas, les approches traditionnelles ont été renforcées ou soumises à une surveillance plus stricte, tandis que dans d'autres, des innovations telles que la mise en bouteille et l'embouteillage sous pression d'azote ont été introduites. Cependant, quelle que soit l'approche suivie, on s'est rendu compte des dangers associés aux gaz et de la nécessité de protéger les travailleurs contre l'exposition aux gaz toxiques et les risques d'asphyxie.

Les risques liés aux gaz dans les caves et les brasseries comprennent le dioxyde de carbone provenant de la fermentation, du refroidissement, de la couverture et de la récupération ; les désinfectants tels que l'ozone et le dioxyde de soufre pour le nettoyage des équipements ; l'argon et l'azote utilisés comme gaz de couverture pour créer des atmosphères inertes ; l'ammoniac provenant des équipements de réfrigération ; le méthane provenant du carburant pour le chauffage ou des équipements de levage lourds ; le monoxyde de carbone dans les gaz d'échappement et le sulfure d'hydrogène qui peut être présent pendant le traitement des déchets. Les vignobles et les brasseries comptent un grand nombre d'espaces confinés qui nécessitent une surveillance de l'oxygène ainsi que des gaz spécifiques au processus.

Avec plus de 45 ans d'expérience dans le domaine de la détection de gaz et un réseau de distributeurs et d'agents de service qualifiés soutenant les clients des caves et des brasseries dans le monde entier, les utilisateurs réguliers de l'équipement Crowcon comprennent la plupart des grands groupes brassicoles ainsi que les grandes caves et les caves indépendantes.

Élimination des tiges et broyage

Aperçu du processus

Une fois cueillis, les raisins sont triés et les rafles enlevées. Si ce travail ne se fait pas au vignoble, de la glace sèche (dioxyde de carbone solide) dans des récipients cryogéniques ou une corne de neige peuvent être utilisés pour contrôler la température des raisins pendant la récolte et le transport. Le dioxyde de soufre est parfois utilisé comme antioxydant pour inhiber la croissance des levures ou des moisissures avant le foulage. Le dioxyde de carbone peut être introduit pour agir comme une couche de gaz inerte au-dessus des raisins, afin de maintenir la fraîcheur.

Détection de gaz

La surveillance du dioxyde de soufre et du dioxyde de carbone doit être mise en œuvre dans la zone de traitement afin de garantir une atmosphère de travail sûre, en particulier lorsque le traitement initial est effectué à l'intérieur. L'utilisation de moniteurs portables peut permettre de contrôler efficacement les niveaux d'exposition individuelle. En raison du comportement particulier de ces gaz, il est important d'envisager l'installation de détecteurs fixes pour avertir les travailleurs avant qu'ils ne pénètrent dans une zone présentant des niveaux de gaz dangereux.

Solutions

Fermentation

Aperçu du processus

La fabrication du vin rouge diffère de celle du vin blanc. Dans le cas du vin rouge, les raisins écrasés sont fermentés avec leur peau, puis pressés. Pour le vin blanc, les raisins sont pressés après le foulage pour séparer le jus des peaux, le jus est ensuite fermenté. Ce n'est cependant pas la seule différence. Le vin rouge est généralement fermenté dans des cuves "ouvertes", le dioxyde de carbone généré pendant la fermentation agissant comme sa propre barrière d'oxydation. Le vin blanc est fermenté dans des récipients scellés afin de réduire le potentiel d'oxydation.

Pendant la fermentation, de l'oxygène peut être ajouté pour améliorer la stabilité de la couleur et favoriser le processus de fermentation en aidant les levures à se développer. Il est très important de maintenir la température du mélange pour garantir le bon taux de fermentation et d'extraction de la couleur ; ceci est obtenu par un contrôle précis du chauffage et de la ventilation. Le dioxyde de soufre peut être utilisé pour arrêter la fermentation une fois que le goût correct est atteint et l'azote peut être introduit pour faire sortir les levures de leur suspension.

Une fois la fermentation terminée, le liquide est transféré, souvent à l'aide d'argon, d'azote ou de dioxyde de carbone pour réduire le potentiel d'oxydation. L'enlèvement des peaux des cuves est l'une des tâches les plus dangereuses dans une cave ; malheureusement, des vies sont perdues chaque année en raison de précautions insuffisantes.

Détection de gaz

Le dioxyde de carbone est un gaz toxique, dont les effets sur la vie peuvent se produire à partir de 0,5 % en volume deCO2. L'OSHA en tient compte dans la norme actuelle qui fixe à 5000ppm (0,5 % en volume) la concentration TWA sur 8 heures. Des concentrations supérieures à 100 000 ppm (10 % en volume) peuvent tuer. LeCO2 étant totalement inodore et incolore, il se peut qu'aucun signe de danger ne soit perceptible avant qu'il ne soit trop tard. Il est important de noter que des niveaux élevés de dioxyde de carbone peuvent être toxiques, même si l'oxygène est suffisant pour maintenir la vie.

Les cuves sont considérées comme des "espaces confinés" et les travailleurs doivent recevoir une formation adéquate avant d'y pénétrer. Les espaces confinés sont communément définis comme "un endroit substantiellement clos (mais pas toujours entièrement), et où des blessures graves peuvent être causées par des substances ou des conditions dangereuses à l'intérieur de l'espace ou à proximité (par exemple, le manque d'oxygène)". Les cuves sont des espaces confinés pour toutes les raisons susmentionnées, avec le risque que des niveaux élevés de dioxyde de carbone posent un danger toxique. Les procédures de sécurité doivent refléter les réglementations locales et, en général, un permis doit être obtenu avant d'y pénétrer.

Les systèmes CVC sont généralement alimentés par du gaz naturel et utilisent également des réfrigérants pour les cycles de refroidissement. Les systèmes de chauffage ont le potentiel de générer du monoxyde de carbone et l'ammoniac est utilisé plus fréquemment (par rapport aux CFC et HCFC) pour les activités de refroidissement et de réfrigération.

Les zones de stockage de gaz contiennent des bouteilles à haute pression d'argon, d'azote, d'oxygène, de dioxyde de soufre et de dioxyde de carbone, ainsi que des générateurs de gaz pour l'azote. Des détecteurs de gaz fixes sont souvent installés pour s'assurer que les bouteilles sous pression ne fuient pas, ce qui permet de prévenir rapidement les travailleurs de tout problème potentiel.

Solutions

Vieillissement

Aperçu du processus

La couverture du vin introduit un gaz inerte pour réduire le potentiel d'absorption de l'oxygène dissous par le vin. Les cuves ou les barriques nécessaires au vieillissement du jeune vin sont stérilisées avant d'être utilisées. L'ozone est également utilisé dans certains cas pendant le nettoyage, ainsi que le dioxyde de soufre, afin de s'assurer que la cuve ou le tonneau est complètement aseptisé et inerte (pas d'oxygène présent). Le vin est ensuite pompé à l'aide d'azote, de dioxyde de carbone ou d'argon, dans les cuves, puis bouché. Le vin est stocké dans un climat à température contrôlée pendant 6 mois à 3 ans.

Détection de gaz

Les zones de stockage de gaz peuvent contenir de l'argon, de l'azote, du dioxyde de soufre et du dioxyde de carbone. Des détecteurs de gaz fixes sont souvent installés pour s'assurer que les bouteilles sous pression ne fuient pas, ce qui permet d'avertir rapidement les travailleurs de tout problème potentiel. Les atmosphères inertes ne contiennent pas d'oxygène, ce qui présente un risque d'asphyxie dans les zones de manipulation et de stockage.

Les exigences rigoureuses en matière d'hygiène dans l'environnement industriel d'une cave à vin peuvent être difficiles pour n'importe quel produit. L'indice de protection contre les intrusions (IP) attribué à un produit est donc d'une grande importance. L'indice IP65 offre une protection totale contre la poussière ainsi qu'une protection contre les jets d'eau à basse pression et l'indice IP67 offre la capacité supplémentaire de résister à l'immersion dans un liquide, y compris l'eau, le vin ou la bière.

Solutions

Clarification, filtration et mise en bouteille

Aperçu du processus

Une fois vieilli, le vin est clarifié et filtré. La clarification élimine les particules en suspension indésirables. Le collage consiste à ajouter une substance afin de clarifier le vin et d'en améliorer la stabilité, tandis que la filtration permet d'éliminer toutes les particules. Ces activités éliminent le risque d'altération microbienne et contribuent à rendre le vin brillant et clair.

L'étape finale de la production du vin, l'embouteillage, peut avoir lieu dans l'établissement vinicole ou hors site, dans de grandes usines d'embouteillage. Certaines caves font appel à des embouteilleurs sous contrat qui disposent d'installations d'embouteillage mobiles qui sont amenées à la cave au moment de l'embouteillage.

Les bouteilles sont mises sous vide et rincées à l'azote, à l'argon ou au dioxyde de carbone avant le remplissage afin de réduire le contact du vin avec l'air.

Une fois mis en bouteille, le vin est emballé et empilé sur des palettes. Des engins de levage lourds (par exemple, des chariots élévateurs à fourche) sont utilisés pour déplacer les palettes soit vers le stockage, soit vers le transport pour la distribution et l'entreposage.

Détection de gaz

Les zones de stockage de gaz peuvent contenir des bouteilles haute pression d'argon, d'azote, d'oxygène, de dioxyde de soufre et de dioxyde de carbone, ainsi que des générateurs de gaz pour l'azote. Des détecteurs de gaz fixes sont souvent installés pour s'assurer que les bouteilles sous pression ne fuient pas, ce qui permet de prévenir rapidement les travailleurs de tout problème potentiel.

Les équipements de levage lourds peuvent être alimentés par des combustibles fossiles (gaz naturel comprimé, gaz de pétrole liquéfié ou diesel), ce qui peut entraîner une accumulation de gaz d'échappement. Les zones où la ventilation est insuffisante doivent être équipées d'un système de détection des gaz pour améliorer la sécurité des travailleurs.

Solutions

Livraison et distribution

Aperçu du processus

Une fois le vin mis en bouteille et la bière emballée, ils doivent être livrés au point de vente. Cela inclut généralement les sociétés de distribution, les entrepôts et, dans le cas des brasseries, les "draymen".

La bière et les boissons rafraîchissantes utilisent le dioxyde de carbone ou un mélange de dioxyde de carbone et d'azote pour acheminer la boisson jusqu'au "robinet". Les gaz donnent également à la bière une mousse plus durable et améliorent sa qualité et son goût.

Détection de gaz

Même lorsque la boisson est prête à être livrée, le risque de dangers liés au gaz est toujours présent. Les personnes impliquées dans toute activité pénétrant dans des locaux contenant des bouteilles de gaz comprimé peuvent être exposées à des niveaux accrus de dioxyde de carbone ou à des niveaux réduits d'oxygène (en raison de niveaux élevés d'azote).

Dans certaines régions, les caves peuvent être équipées de détecteurs fixes deCO2 et/ou de détecteurs d'appauvrissement en oxygène, mais un grand nombre d'entre elles ne reconnaissent toujours pas le danger inhérent à l'utilisation et au stockage de ces gaz comprimés. Les employeurs ont un devoir de diligence envers leurs travailleurs qui entrent régulièrement dans une autre entreprise pour y exercer leurs fonctions (service, entretien, livraison ou vente). La fourniture de moniteurs portables, capables de surveiller soit leCO2, soit leCO2 et l'O2, peut améliorer la sécurité de leur environnement de travail.

À l'ère de la législation croissante et de la nécessité de démontrer un niveau élevé de protection de la main-d'œuvre, les capacités intégrées d'enregistrement des données et des événements ainsi que les rapports de gestion des actifs axés sur le client peuvent contribuer directement à améliorer la visibilité des informations et à rationaliser les activités de maintenance et d'étalonnage des unités.

Solutions

Embouteillage, mise en conserve et mise en boîte

Aperçu du processus

L'étape finale, le conditionnement, peut avoir lieu à la brasserie ou hors site dans des usines à grande échelle. La bière finie est soigneusement pompée dans des bouteilles ou des fûts dans une atmosphère sans oxygène. Les bouteilles sont mises sous vide et rincées à l'azote, à l'argon ou au dioxyde de carbone avant d'être remplies, afin de réduire le contact de la bière avec l'air.

Certaines bières en conserve utilisent un "widget" qui, à l'ouverture, introduit de l'azote dans la boisson pour améliorer la qualité et la stabilité du col. Pendant la mise en conserve, la bière est pressurisée, ce qui ajoute de l'azote liquide qui se dilate une fois la boîte scellée.

La bière en bouteille est souvent stockée au froid pour en préserver la fraîcheur. Des engins de levage lourds (par exemple, des chariots élévateurs à fourche) sont utilisés pour déplacer les palettes soit vers le stockage, soit vers le transport pour la distribution et l'entreposage.

Détection de gaz

Les zones de stockage des gaz contiennent des bouteilles haute pression d'argon, d'azote, d'oxygène, de dioxyde de soufre et de dioxyde de carbone, ainsi que des générateurs de gaz pour l'azote. Des gaz de nettoyage peuvent également être générés dans cette zone. Des détecteurs de gaz fixes sont souvent installés pour s'assurer que les bouteilles sous pression ne fuient pas, ce qui permet de prévenir rapidement les travailleurs de tout problème potentiel.

Les équipements de levage lourds peuvent être alimentés par des combustibles fossiles (gaz naturel comprimé, gaz de pétrole liquéfié ou diesel), ce qui peut entraîner une accumulation de gaz d'échappement. Les zones où la ventilation est insuffisante doivent être équipées d'un système de détection des gaz pour améliorer la sécurité des travailleurs.

Solutions

Séparation et refroidissement

Aperçu du processus

Le moût chaud doit ensuite être séparé ; ceci est fait dans la plupart des brasseries industrielles avec un certain nombre de cuves de séparation, y compris la sédimentation, le tourbillon ou la centrifugeuse. À ce stade, le moût est encore chaud et doit être refroidi avant l'ajout de la levure pour favoriser la fermentation. Un refroidissement rapide permet de maintenir la qualité de la bière et de réduire le risque de contamination. Un échangeur de chaleur à plaques est souvent utilisé, ce qui permet de réchauffer l'eau qui sera utilisée ailleurs dans le processus. L'étape finale de refroidissement implique souvent des températures inférieures à zéro ainsi que la dissolution d'oxygène dans le liquide pour revitaliser la levure naturelle.

Le processus de brassage utilise une grande quantité d'eau ; les brasseries de volume gèrent généralement leur propre traitement de l'eau, recyclant l'eau traitée dans le lot de bière suivant. Le traitement de l'eau peut comprendre l'utilisation d'ozone, de chlore, de dioxyde de chlore ou d'hypochlorite de sodium. L'eau à forte teneur en matières organiques peut également être utilisée pour générer du biogaz de valeur.

Détection de gaz

L'ammoniac est en train de devenir le fluide de refroidissement de choix dans de nombreuses industries de transformation, y compris la brasserie. L'ammoniac est un moyen de refroidissement rentable et efficace. Il est cependant hautement toxique à des niveaux très bas et combustible à des niveaux élevés. Les systèmes doivent donc être surveillés pour détecter les fuites et les équipes de service ou de maintenance doivent être protégées contre l'exposition toxique.

L'ozone, le chlore et le dioxyde de chlore sont tous plus lourds que l'air, ce qui les place parmi les gaz les plus difficiles à détecter. L'utilisation de l'unité d'échantillonnage environnemental Crowcon est un moyen efficace de détecter les gaz dans les magasins de désinfectants, tout en minimisant le nombre de détecteurs nécessaires.

Solutions

Unité d'échantillonnage environnemental (ESU)

Veuillez nous contacter pour plus d'informations

Lire la suiteFermentation, conditionnement et refroidissement

Aperçu du processus

La fermentation commence dès que la levure est ajoutée à la verrue refroidie. C'est là que les sucres du malt sont métabolisés en alcool et en dioxyde de carbone. Les cuves de fermentation sont très différentes les unes des autres et peuvent être fermées ou ouvertes en fonction de la variété de bière brassée.

En général, les ales utilisent une levure de fermentation haute et sont fermentées à chaud, la température étant maintenue tout au long du processus. La Lager utilise généralement la fermentation basse et est fermentée à froid. Le cycle de brassage est plus long que celui des ales, allant de 7 jours à plusieurs mois.

Lorsque la fermentation ralentit, la bière est refroidie jusqu'au point de congélation afin de décanter les levures et les protéines indésirables. La bière fermentée est ensuite filtrée (si nécessaire) et refroidie.

Détection de gaz

Le dioxyde de carbone est un gaz toxique, dont les effets sur la vie peuvent se produire à partir de 0,5 % en volume deCO2. L'OSHA en tient compte dans la norme actuelle qui fixe à 5000ppm (0,5 % en volume) la concentration TWA sur 8 heures. Des concentrations supérieures à 100 000 ppm (10 % en volume) peuvent tuer. LeCO2 étant totalement inodore et incolore, il se peut qu'aucun signe de danger ne soit perceptible avant qu'il ne soit trop tard. Il est important de noter que des niveaux élevés de dioxyde de carbone peuvent être toxiques, même si l'oxygène est suffisant pour maintenir la vie.

Les cuves sont considérées comme des "espaces confinés" et les travailleurs doivent recevoir une formation adéquate avant d'y pénétrer. Les procédures de sécurité doivent refléter les réglementations locales et un permis doit généralement être obtenu avant d'y pénétrer.

Les systèmes CVC sont généralement alimentés par du gaz naturel et utilisent également des réfrigérants pour les cycles de refroidissement. Les systèmes de chauffage ont le potentiel de générer du monoxyde de carbone et l'ammoniac est utilisé plus fréquemment (par rapport aux CFC et HCFC) pour les activités de refroidissement et de réfrigération.

Les zones de stockage de gaz contiennent des bouteilles à haute pression d'argon, d'azote, d'oxygène, de dioxyde de soufre et de dioxyde de carbone, ainsi que des générateurs de gaz pour l'azote. Des détecteurs de gaz fixes sont souvent installés pour s'assurer que les bouteilles sous pression ne fuient pas, ce qui permet de prévenir rapidement les travailleurs de tout problème potentiel.

Solutions

Broyage, empâtage, clarification et brassage

Aperçu du processus

Le point de départ de toute bière est le grain malté. Selon la région et le type de bière brassée, il peut s'agir d'orge, de blé ou de seigle. Le grain est trempé dans l'eau, égoutté et laissé à germer, tout en étant maintenu à une température constante pendant près de deux jours. La température à laquelle le grain germé est ensuite séché dépend du goût recherché pour la bière finie. L'étape de la germination permet de capter les sucres pour assurer une bonne fermentation. Le grain séché est ensuite moulu et transféré dans le malaxeur à moût.

Dans le mélangeur à purée, le grain moulu est mélangé à de l'eau afin que l'amidon, le sucre et les enzymes se dissolvent. La température de la "purée" est augmentée, et elle est mélangée pour convertir les derniers amidons en sucre. La purée est ensuite pompée dans une cuve de clarification où le liquide est séparé des grains (clarification). Le liquide (appelé maintenant "moût") est recueilli dans la bouilloire et bouilli avec du houblon et/ou d'autres ingrédients pour aromatiser le brassin final.

Détection de gaz

Pendant le stockage, le grain épuise naturellement les niveaux d'oxygène et provoque une augmentation des niveaux de dioxyde de carbone. Les atmosphères des silos et des granges de stockage doivent être testées avant que les travailleurs n'y pénètrent pour garantir la sécurité. Les silos sont définis comme des espaces confinés, et les travailleurs doivent donc être formés pour y pénétrer et porter des détecteurs portables appropriés capables de surveiller les niveaux TWA pour les gaz toxiques (par exemple le dioxyde de carbone) et de délivrer des alarmes instantanées.

Solutions

Marine

L'environnement marin est dangereux ; tout le monde peut apprécier les dangers que présentent les hautes mers en cas de tempête ou ceux qui se trouvent sous les vagues, comme les rochers et les récifs coralliens. Cependant, les dangers que représentent pour les marins les espaces confinés du navire lui-même, ou les risques présentés par la cargaison transportée par le navire ou les opérations effectuées à bord, sont moins bien connus.

Pour assurer la sécurité des marins, les équipements de surveillance des gaz sont essentiels. Les équipements de détection de gaz nécessitent des tests et une certification spécifiques à l'environnement marin pour garantir leur adéquation aux environnements extrêmes dans lesquels ils doivent fonctionner. Les systèmes de sécurité sont réglementés par région et l'État du pavillon ou le registre du navire décide du type et du volume d'équipement approuvé que le navire doit transporter. L'approbation de la directive européenne sur les équipements marins (MED) est reconnue au niveau international. Les détecteurs de gaz utilisés par les marins à bord d'un navire immatriculé dans un pays de l'UE doivent être homologués MED et porter la marque de la roue. Crowcon propose une gamme de détecteurs de gaz portant la marque de la roue, idéale pour une utilisation à bord des navires, afin de permettre la conformité avec la directive.

La Convention internationale pour la sauvegarde de la vie humaine en mer (SOLAS) est l'une des plus anciennes conventions de ce type. La première version a été adoptée en 1914 à la suite du naufrage du R.M.S. "TITANIC" qui a coûté la vie à plus de 1500 personnes. La version actuelle est la version SOLAS 1974 qui est entrée en vigueur en 1980. Certaines parties de la convention s'appliquent à tous les navires, y compris les petits bateaux de plaisance.

Le chapitre 1 fournit des informations sur l'application et les définitions des exigences pour l'industrie maritime, détaillant spécifiquement l'applicabilité de cette exigence par type de navire. En bref, les navires classés comme navires à passagers ou navires de charge de plus de 500 tonnes brutes et effectuant un voyage international sont soumis à cette nouvelle exigence. Le règlement, sauf disposition contraire expresse, ne s'applique pas à :

i. Navires de guerre et navires de transport de troupes.

ii. Les navires de charge de moins de 500 tonnes brutes.

iii. Navires non propulsés par des moyens mécaniques.

iv. Les navires en bois de construction primitive.

v. Les yachts de plaisance non engagés dans le commerce.

vi. Navires de pêche.

Des modifications sont régulièrement apportées à la version publiée de la convention SOLAS et adoptées par des résolutions référencées. Il y a eu un certain nombre de résolutions spécifiques à l'utilisation de la détection de gaz portable à bord des navires.

Soutien du côté du port

Aperçu du processus

La nature même de l'industrie maritime est telle que les navires doivent passer la majorité de leur temps hors du port. Cela influence la manière dont les services portuaires doivent fonctionner. Des délais d'exécution rapides pour toute exigence, de la livraison d'une nouvelle ancre à la fourniture de détection de gaz, doivent être respectés dans le cadre de contraintes très spécifiques. La disponibilité des fournitures est une considération importante et l'établissement de routes d'approvisionnement internationales fiables est un moyen efficace de minimiser les délais.

Détection de gaz

Les capitaines de navires ont besoin d'une détection de gaz disponible au niveau international, fiable, facile et intuitive à utiliser, ce qui est une évidence dans ce secteur. Des détecteurs faciles à calibrer, embarqués et offrant aux membres de l'équipage la possibilité de générer des rapports démontrant la conformité peuvent constituer un avantage supplémentaire. Ce qui est souvent négligé, cependant, c'est la fourniture d'un matériel de formation dédié, adapté à l'application, qui peut être utilisé même lorsque le navire n'est pas au port.

Crowcon jouit d'une grande crédibilité dans l'industrie maritime, les équipages utilisant les détecteurs Crowcon depuis plus de 20 ans. Cette expérience a conduit au développement de produits spécifiques à la marine, capables non seulement de résister aux environnements difficiles et variés dans lesquels ils doivent fonctionner, mais aussi de fournir le matériel de soutien nécessaire pour garantir que les équipages disposent des informations et de la formation appropriées.

Solutions

Réseau international d'agents de service Crowcon

Solutions d'étalonnage

Matériel de formation

Veuillez nous contacter pour plus d'informations

Soutien du côté du port

Aperçu du processus

La nature même de l'industrie maritime est telle que les navires doivent passer la majorité de leur temps hors du port. Cela influence la manière dont les services portuaires doivent fonctionner. Des délais d'exécution rapides pour toute exigence, de la livraison d'une nouvelle ancre à la fourniture de détection de gaz, doivent être respectés dans le cadre de contraintes très spécifiques. La disponibilité des fournitures est une considération importante et l'établissement de routes d'approvisionnement internationales fiables est un moyen efficace de minimiser les délais.

Détection de gaz

Les capitaines de navires ont besoin d'une détection de gaz disponible au niveau international, fiable, facile et intuitive à utiliser, ce qui est une évidence dans ce secteur. Des détecteurs faciles à calibrer, embarqués et offrant aux membres de l'équipage la possibilité de générer des rapports démontrant la conformité peuvent constituer un avantage supplémentaire. Ce qui est souvent négligé, cependant, c'est la fourniture d'un matériel de formation dédié, adapté à l'application, qui peut être utilisé même lorsque le navire n'est pas au port.

Crowcon jouit d'une grande crédibilité dans l'industrie maritime, les équipages utilisant les détecteurs Crowcon depuis plus de 20 ans. Cette expérience a conduit au développement de produits spécifiques à la marine, capables non seulement de résister aux environnements difficiles et variés dans lesquels ils doivent fonctionner, mais aussi de fournir le matériel de soutien nécessaire pour garantir que les équipages disposent des informations et de la formation appropriées.

Solutions

Réseau international d'agents de service Crowcon

Solutions d'étalonnage

Matériel de formation

Veuillez nous contacter pour plus d'informations

Entrée dans un espace confiné (fermé) (CSE)

Aperçu du processus

Le 1er janvier 2015, dans le cadre de la résolution SOLAS MSC.350(92), il est devenu obligatoire pour tous les membres d'équipage ayant des responsabilités en matière d'entrée dans un espace clos ou de sauvetage de participer à un exercice d'entrée dans un espace clos et de sauvetage. Ces exercices doivent être organisés à bord du navire au moins une fois tous les deux mois.

Ce règlement stipule que l'exercice doit inclure :

- contrôle et utilisation des EPI (équipements de protection individuelle)

- vérification et utilisation des équipements et de la procédure de communication

- contrôle et utilisation des appareils de mesure de l'atmosphère

- les contrôles et l'utilisation des équipements de sauvetage

- instruction sur les premiers secours et la réanimation

La résolution A.1050(27) de la Convention SOLAS définit un espace clos comme suit :

" 2.1 Espace clos : un espace qui présente l'une des caractéristiques suivantes :

1. des ouvertures limitées pour l'entrée et la sortie ;

2. une ventilation inadéquate ; et

3. n'est pas conçu pour une occupation continue par des travailleurs,

et comprend, sans s'y limiter, les espaces à cargaison, les doubles fonds, les réservoirs de carburant, les réservoirs de ballast, les salles des pompes à cargaison, les salles des compresseurs de cargaison, les batardeaux, les compartiments à chaînes, les espaces vides, les quilles à conduits, les espaces interbarrières, les chaudières, les carters de moteur, les récepteurs d'air de récupération du moteur, les réservoirs d'eaux usées et les espaces connexes adjacents. Cette liste n'est pas exhaustive et une liste devrait être établie navire par navire pour identifier les espaces clos."

Détection de gaz

Entrer dans un espace confiné (fermé) est une activité dangereuse. Les membres d'équipage doivent non seulement être formés à l'utilisation des détecteurs de gaz portables, mais aussi être en mesure de participer à des exercices de sauvetage, comme le stipule la résolution SOLAS ci-dessus. Les détecteurs portables doivent être compacts, faciles à utiliser et dotés de série d'alertes sonores et lumineuses. Ils doivent disposer d'un agrément de type marin (par exemple, la marque de roue MED) qui démontre leur capacité à fonctionner dans des environnements marins.

Solutions

T4

Le détecteur multigaz portable offre une protection efficace contre 4 risques gazeux courants.

Lire la suiteI-Test & I-Test Manager

Solution entièrement automatisée pour tester et vérifier vos Gas-Pro et T4

Lire la suiteTest des espaces confinés (fermés)

Aperçu du processus

À partir du 1er juillet 2016, la résolution SOLAS MSC.380(94) exige que des classes spécifiques de navires transportent un équipement de contrôle de l'atmosphère approprié, capable de mesurer les concentrations d'oxygène, de gaz ou de vapeurs inflammables, de sulfure d'hydrogène et de monoxyde de carbone avant l'entrée dans les espaces clos.

Le document SOLAS : "Guidelines to facilitate the selection of portable atmosphere testing instruments for enclosed spaces as required by SOLAS regulation XI-1/7" (Lignes directrices pour faciliter la sélection d'instruments portables de contrôle de l'atmosphère dans les espaces clos, conformément à la règle XI-1/7 de la Convention SOLAS) met en évidence les caractéristiques spécifiques des instruments portables, notamment la possibilité de prélever des échantillons à distance, d'effectuer un autotest, d'avoir une autonomie minimale de 10 heures et de disposer d'instructions claires.

Le respect volontaire de cette règle SOLAS est fortement recommandé depuis le 1er janvier 2015, date à laquelle l'exigence relative aux exercices d'entrée et de sauvetage dans les espaces clos (chapitre III, règle 19) est entrée en vigueur.

Détection de gaz

Dans la mesure du possible, il faut éviter de pénétrer dans des espaces confinés. Cependant, il peut s'avérer nécessaire de surveiller une cale, de nettoyer un réservoir ou de réparer des dommages. Si l'entrée dans un espace confiné ne peut être évitée, il convient d'obtenir les permis de travail appropriés et de respecter les bonnes procédures d'entrée dans un espace confiné. Les espaces confinés sont partout à bord d'un navire, un espace peut ne pas être entièrement confiné, de sorte que des gaz peuvent s'infiltrer par les tuyauteries ou les évents. Des gaz nocifs peuvent être dégagés par des matériaux en décomposition, des moteurs en marche ou la cargaison du navire. L'oxygène représente environ 20,9 % de l'air. Une baisse à moins de 19,5 % est considérée comme dangereuse. Les soudeurs, les moteurs en marche et même le métal rouillé peuvent réduire suffisamment l'oxygène pour tuer dans un espace qui n'est ouvert qu'occasionnellement.

Les moniteurs portables qui offrent des fonctionnalités axées sur l'utilisateur, telles que la fonction Pre-Entry Check du site Gas-Pro , peuvent guider les membres de l'équipage tout au long du processus de pré-entrée et fournir des données importantes sur les procédures effectuées et les niveaux de gaz constatés.

Solutions

I-Test & I-Test Manager

Solution entièrement automatisée pour tester et vérifier vos Gas-Pro et T4

Lire la suiteSurveillance des espaces inertes

Aperçu du processus

Les citernes à cargaison transportent une multitude de liquides, qui peuvent être inflammables et/ou toxiques. La plupart de ces liquides sont protégés par la création d'une atmosphère inerte au-dessus de la cargaison. Cela peut réduire l'oxydation, limiter le risque d'incendie ou réduire le risque de rouille si les cargaisons sont vides. Un espace inerte à bord d'un navire peut être maintenu en utilisant les gaz d'échappement des moteurs, l'azote ou d'autres mélanges gazeux. Il est courant que les espaces de réservoirs vides restent inertes en prévision du prochain chargement de la cargaison.

Détection de gaz

Les espaces inertes sont immédiatement dangereux pour la vie car, par définition, ils ne contiennent pas d'oxygène. Ces espaces doivent être surveillés de près pendant le voyage du navire, ce qui signifie que des moniteurs portables doivent être disponibles et prêts à être utilisés.