Strona główna / Branże i zastosowania

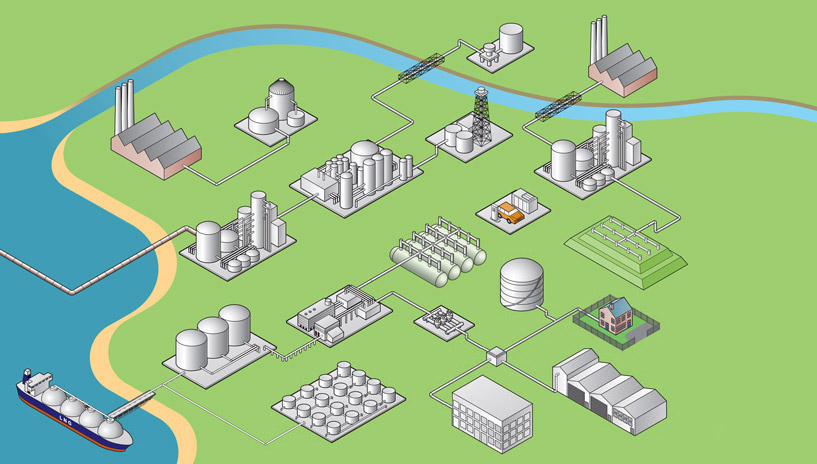

W górę rzeki

Midstream

Dalszy ciąg

Ropa i gaz 2

Ropa i gaz 2

Ropa i gaz 2

Czysta woda

Ścieki

Gromadzenie i przechowywanie

Screening

Wyjaśnienia

Sedymentacja

Filtracja

Obróbka końcowa

Wytwarzanie odpadów

Przepompownie

Screening

Leczenie podstawowe

Obróbka wtórna

Obróbka końcowa

Obróbka osadów

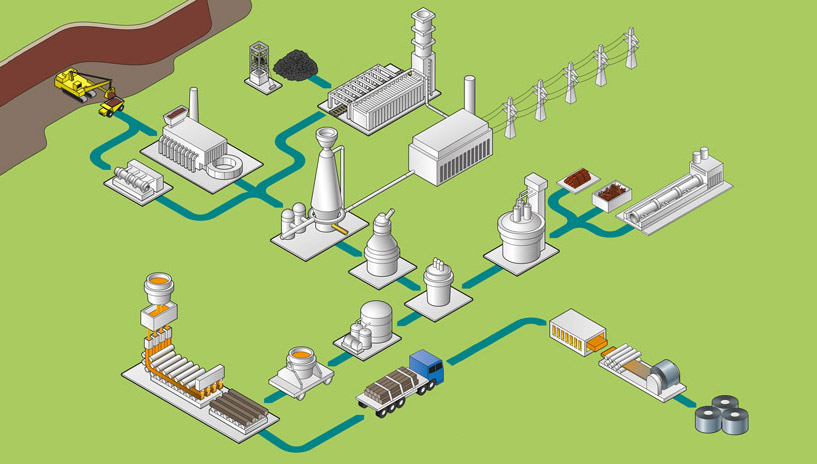

Wytwarzanie energii elektrycznej

Zakłady produkcji pelletu i spieków

Koksownia

Wielki piec

Elektrownia

Piec łuku elektrycznego

Odlewanie ciągłe

Formowanie lub obróbka wtórna

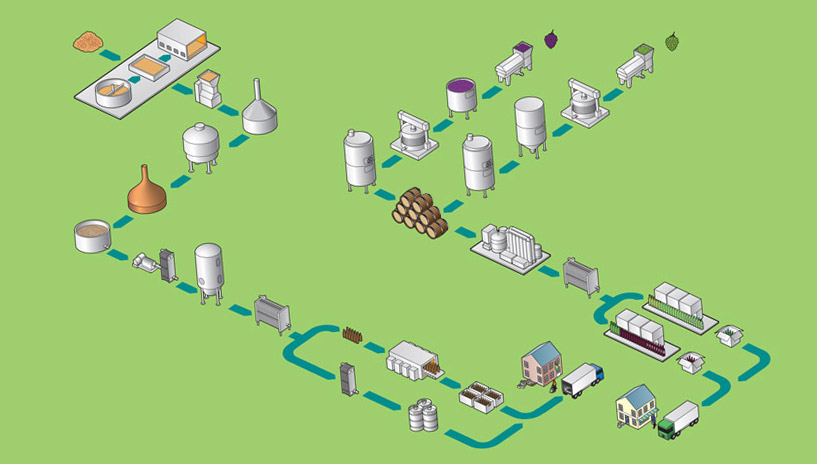

Usuwanie i rozdrabnianie łodyg

Fermentacja

Starzenie się

Klarowanie, filtracja i butelkowanie

Dostawa i wydawanie

Rozlewanie do butelek, konserwowanie i beczkowanie

Separacja i chłodzenie

Fermentacja, kondycjonowanie i chłodzenie

Mielenie, zacieranie, wypalanie i warzenie piwa

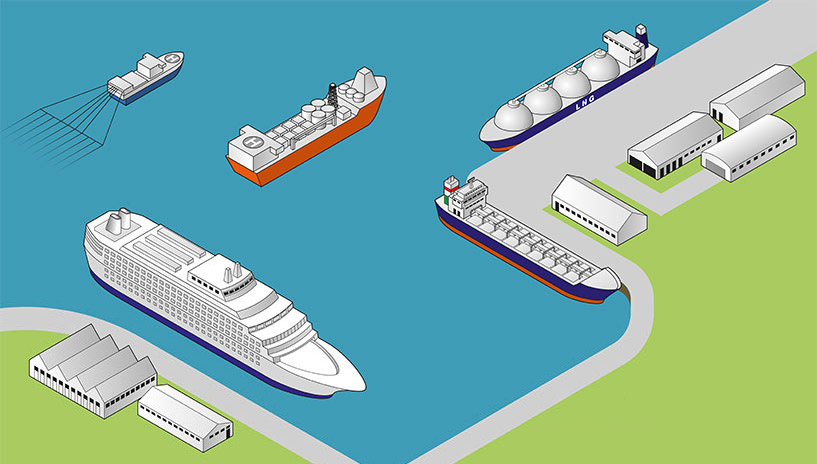

Wsparcie od strony portu

Wsparcie od strony portu

Wejście do przestrzeni zamkniętej (zamkniętej) (CSE)

Badanie przestrzeni zamkniętej

Monitorowanie przestrzeni obojętnej

Wejście do przestrzeni zamkniętej (zamkniętej) (CSE)

Badanie przestrzeni zamkniętej

Monitorowanie przestrzeni obojętnej

Wejście do przestrzeni zamkniętej (zamkniętej) (CSE)

Badanie przestrzeni zamkniętej

Monitorowanie przestrzeni obojętnej

Wejście do przestrzeni zamkniętej (zamkniętej) (CSE)

Badanie przestrzeni zamkniętej

Wejście do przestrzeni zamkniętej (zamkniętej) (CSE)

Badanie przestrzeni zamkniętej

Morska

Zarządzanie ciśnieniem

Magazyn lokalny

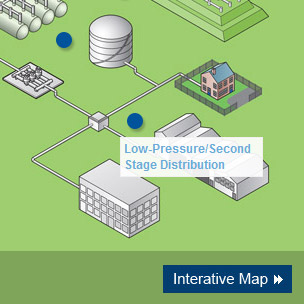

Dystrybucja niskociśnieniowa/drugiego stopnia

Rurociągi nadziemne

Stacja tankowania CNG

Ropa i gaz

Przemysł naftowy i gazowy jest niebezpiecznym miejscem pracy, a zarządzanie zagrożeniami jest kluczowym zagadnieniem. Dla operatora utrzymanie wysokiego poziomu bezpieczeństwa instalacji jest kwestią krytyczną. Najbardziej oczywistym i znaczącym zagrożeniem jest wyciek i spalanie gazów wybuchowych. Ze względu na ciągłą obecność niebezpiecznych gazów podczas operacji produkcyjnych i przetwórczych, operatorzy są stale narażeni na ryzyko uwolnienia i narażenia na działanie łatwopalnych i toksycznych gazów.

Każdy obiekt jest inny, a Crowcon wykorzystuje swoją specjalistyczną wiedzę w zakresie wykrywania gazów, aby dostarczać stałe systemy, które zapewniają najlepszą ochronę dostosowaną do każdego obiektu. Bliska współpraca z partnerami w celu zrozumienia dokładnych wymagań jest kluczowa dla naszego podejścia. Tylko w ten sposób możemy zapewnić, że nasze panele kontrolne i urządzenia są skutecznie zintegrowane z systemami sterowania procesem i systemami bezpieczeństwa.

W górę rzeki

Przegląd procesu

Sektor upstream obejmuje poszukiwania i wiercenia w poszukiwaniu potencjalnych złóż ropy naftowej i gazu ziemnego, a następnie wydobycie i produkcję ropy naftowej i gazu ziemnego, jeśli jest to opłacalne.

Zagrożenia gazowe w sektorze wydobywczym są potęgowane przez bardzo surowe środowisko, które stanowi wyzwanie dla niezawodnego wykrywania szkodliwych gazów. Technologie intensyfikacji wydobycia ropy naftowej (EOR) oraz metody niekonwencjonalne umożliwiają dostęp do nowych obszarów geograficznych, a także zwiększają poziom zasobów wydobywalnych w obrębie znanych złóż.

Wykrywanie gazów

Stacjonarne i przenośne detektory gazu są wymagane w celu ochrony instalacji i personelu przed ryzykiem uwolnienia gazu palnego (najczęściej metanu), a także wysokiego poziomu siarkowodoru, zwłaszcza z kwaśnych odwiertów. Do najczęściej występujących zagrożeń gazowych należą również ubytek tlenu, dwutlenek siarki i lotne związki organiczne (VOC).

Rozwiązania

T4

Przenośny detektor wielogazowy zapewnia skuteczną ochronę przed 4 typowymi zagrożeniami gazowymi

Read MoreGas-Pro IR

Ta najnowsza oferta wykrywa metan, pentan lub propan przy użyciu technologii czujników podczerwieni IR

Read MoreCzujki gazu z otwartą ścieżką

Systemy detekcji gazów na podczerwień oparte na sprawdzonej technologii

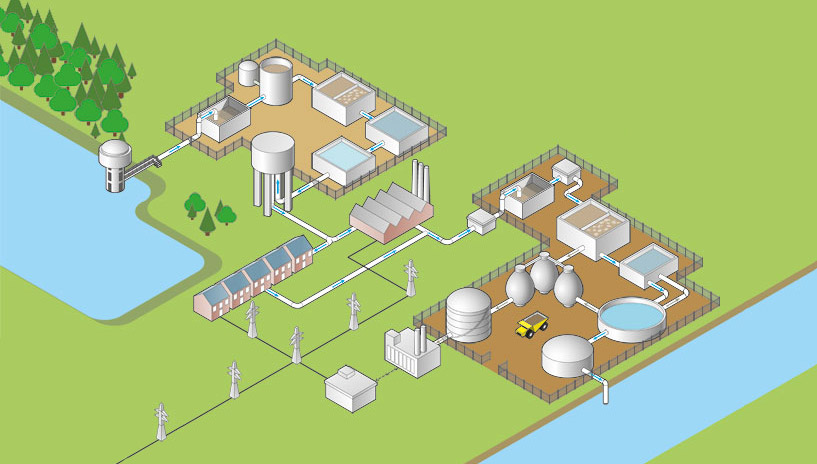

Read MoreMidstream

Przegląd procesu

Głównymi elementami procesu midstream są transport i magazynowanie. Surowce są przechowywane w magazynach do czasu, aż będą gotowe do następnego procesu lub do transportu do rafinerii.

Utrzymanie integralności zbiorników magazynowych i transportowych, jak również ochrona personelu podczas czyszczenia, oczyszczania i napełniania to stałe wyzwania w sektorze Midstream.

Wykrywanie gazów

Stacjonarny monitoring gazów palnych zlokalizowany w pobliżu urządzeń nadmiarowych, miejsc napełniania i opróżniania zbiorników zapewnia wczesne ostrzeganie o lokalnych wyciekach. Przenośne monitory Multigas zapewniają bezpieczeństwo osób, szczególnie podczas pracy w zamkniętych przestrzeniach, a także wspierają testowanie obszarów z pozwoleniem na pracę na gorąco.

Technologia podczerwieni wspomaga oczyszczanie dzięki możliwości pracy w atmosferze obojętnej i zapewnia niezawodną detekcję w obszarach, w których detektory typu pelistorowego zawiodłyby z powodu zatrucia lub narażenia na działanie dużych ilości substancji.

Przenośny laser do wykrywania metanu umożliwia lokalizację wycieków na odległość w trudno dostępnych miejscach, zmniejszając potrzebę wchodzenia personelu do potencjalnie niebezpiecznych środowisk lub sytuacji podczas rutynowego lub dochodzeniowego monitorowania wycieków.

Rozwiązania

T4

Przenośny detektor wielogazowy zapewnia skuteczną ochronę przed 4 typowymi zagrożeniami gazowymi

Read MoreLaser metanowy mini zakres

Laserowe, zdalne wykrywacze metanu zgodne z wymaganiami dyrektywy ATEX

Read MoreGas-Pro IR

Ta najnowsza oferta wykrywa metan, pentan lub propan przy użyciu technologii czujników podczerwieni IR

Read MoreCzujki gazu z otwartą ścieżką

Systemy detekcji gazów na podczerwień oparte na sprawdzonej technologii

Read MoreDalszy ciąg

Przegląd procesu

Sektor downstream odnosi się do rafinacji i przetwarzania surowego gazu ziemnego i ropy naftowej, a następnie dystrybucji i sprzedaży produktów z tego pochodzących. Produkty te mogą obejmować paliwo lotnicze, olej napędowy, asfalt i koks naftowy.

Wykrywanie gazów

Dążenie do zmniejszenia zużycia energii, zwiększające wydajność operacyjną, zmusiło producentów urządzeń do wprowadzenia innowacji zarówno w zakresie zasad wykrywania, jak i sposobu wykorzystania energii. Detektory wykorzystują najnowocześniejsze technologie, aby zapewnić wiodące w branży zużycie energii przez urządzenie.

Liczba pracowników na terenie zakładu oraz duża liczba toksycznych i łatwopalnych gazów używanych i produkowanych zwiększa potencjalne zagrożenia. Niektóre zagrożenia można ograniczyć, stosując wytrzymałe i niezawodne monitory przenośne, które są dobrze dostosowane do indywidualnych wymagań na miejscu. Narzędzia do zarządzania flotą, takie jak stacje testowania uderzeniowego, zapewniają raportowanie wyjątków w celu śledzenia zgodności i statusu kalibracji w miejscu instalacji.

Stałe zapotrzebowanie na skrócenie czasu przestoju obiektu przy jednoczesnym zapewnieniu bezpieczeństwa, zwłaszcza podczas operacji wyłączania i przestojów, sprawia, że producenci systemów detekcji gazu muszą dostarczać rozwiązania oferujące łatwość obsługi, proste szkolenia, skrócony czas konserwacji oraz lokalny serwis i wsparcie.

Rozwiązania

T4

Przenośny detektor wielogazowy zapewnia skuteczną ochronę przed 4 typowymi zagrożeniami gazowymi

Read MoreCzujki gazu z otwartą ścieżką

Systemy detekcji gazów na podczerwień oparte na sprawdzonej technologii

Read MoreWoda

Często uważana za zwykły towar, woda jest istotnym elementem codziennego życia, zarówno dla zdrowia osobistego, jak i dla użytkowników przemysłowych i komercyjnych. Niezależnie od tego, czy obiekt jest skoncentrowany na oczyszczaniu wody do picia, czy na oczyszczaniu ścieków, Crowcon jest dumny z tego, że dostarczył szerokiej gamie użytkowników przemysłu wodnego urządzenia do wykrywania gazów; zapewniając bezpieczeństwo pracowników na całym świecie.

Detektory gazu powinny być dostosowane do konkretnego środowiska, w którym mają pracować. W skrajnym przypadku przemysł wodny jest środowiskiem mokrym i brudnym, w którym występuje wiele zagrożeń związanych z toksycznymi i łatwopalnymi gazami, a także ryzyko wyczerpania tlenu.

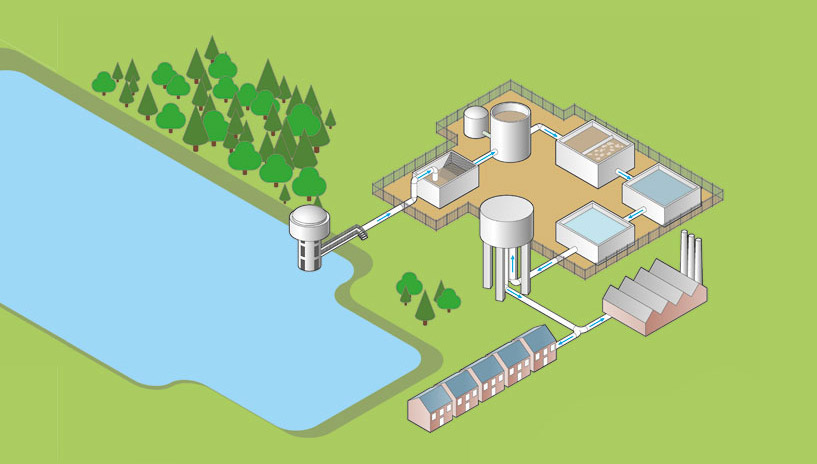

Czysta woda

Przegląd procesu

Proces czystej wody polega na uzdatnianiu wody przed jej ogólną dystrybucją, tak aby nadawała się do picia. Woda ta zwykle zaczyna się jako woda gruntowa lub powierzchniowa:

- Woda gruntowa: Woda pobierana ze źródeł znajdujących się poniżej poziomu gruntu (np. warstw wodonośnych i źródeł). Ze względu na naturalne procesy (pokłady kredy, naturalna filtracja) woda ta jest zwykle stosunkowo czysta i dlatego wymaga tylko minimalnego oczyszczania.

- Wody powierzchniowe: Woda pobierana ze źródeł naziemnych (np. rzek i zbiorników). Woda jest otwarta dla środowiska i dlatego wymaga wielu etapów oczyszczania.

Wykrywanie gazów

Najczęstsze zagrożenia gazowe w procesie oczyszczania wody wynikają z wyczerpania tlenu i możliwości narażenia na działanie gazów dezynfekujących, takich jak chlor, amoniak i ozon.

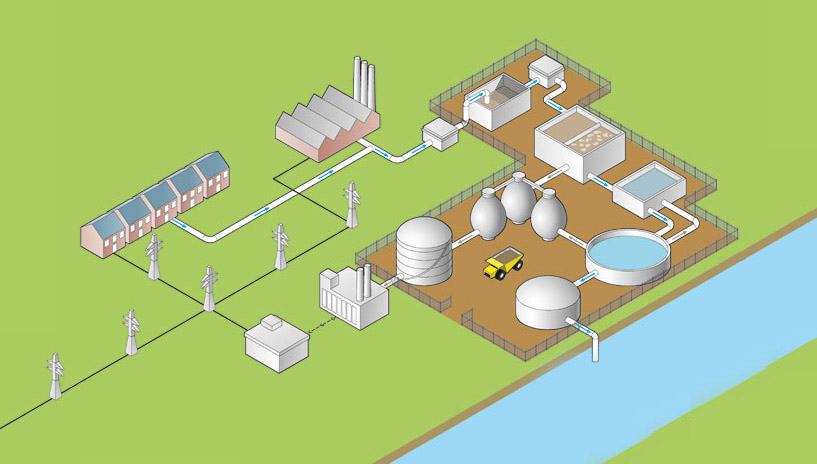

Ścieki

Przegląd procesu

Proces oczyszczania ścieków obejmuje wiele form odpadów płynnych i przekształca je w ścieki, które mogą być ponownie wprowadzone do obiegu wody w celu ponownego wykorzystania. Ścieki są wytwarzane przez ludzi i obejmują wodę do mycia, kał, mocz, odpady pralnicze i przetworzoną produkcję przemysłową, jak również spływy drogowe i deszczowe, które mogą również zawierać oleje, smary i paliwa. Proces oczyszczania ścieków jest powszechnie określany jako proces brudnej wody.

Wykrywanie gazów

Zdając sobie sprawę z trudnych warunków środowiskowych i wielorakich zastosowań w tej branży, Crowcon współpracuje z przemysłem ściekowym od ponad 30 lat; stosując zaawansowane technologie w celu zapewnienia optymalnych rozwiązań, skoncentrowanych na poprawie bezpieczeństwa zarówno na terenie zakładu, jak i poza nim. Bardzo duża ilość i objętość toksycznych i łatwopalnych gazów obecnych w środowisku ściekowym wymaga zastosowania stacjonarnych i przenośnych detektorów gazu.

Gromadzenie i przechowywanie

Przegląd procesu

Woda pobierana jest ze źródeł powierzchniowych i magazynowana w otwartych zbiornikach lub zbiornikach podziemnych. Zbiorniki pozwalają na mieszanie się nowo pobranej wody z istniejącymi poziomami, rozcieńczając w ten sposób napływające zanieczyszczenia. Woda jest przechowywana w celu umożliwienia poprawy jakości wody, w tym osiadania gruzu, rozkładu materii organicznej przez światło słoneczne i redukcji bakterii.

Woda jest następnie przepompowywana do urządzeń oczyszczających.

Wykrywanie gazów

Rurociągi używane do transportu wody wymagają regularnego czyszczenia i kontroli bezpieczeństwa, podczas tych operacji używane są przenośne monitory wielogazowe w celu zapewnienia bezpieczeństwa pracowników. Przed wejściem do jakiejkolwiek zamkniętej przestrzeni należy przeprowadzić kontrole wstępne i zazwyczaj monitorowane są stężenia O2, CO, H2S i CH4. Ze względu na swój charakter, przestrzenie zamknięte są niewielkich rozmiarów, dlatego przenośne monitory muszą być kompaktowe i nie rzucać się w oczy użytkownikowi, a jednocześnie być w stanie wytrzymać wilgotne i brudne środowisko, w którym muszą pracować. Wczesne i wyraźne wskazanie każdego wzrostu stężenia monitorowanego gazu (lub spadku stężenia tlenu) jest najważniejsze, o czym informują użytkownika głośne i jasne alarmy.

Rozwiązania

Screening

Przegląd procesu

Przesiewanie jest stosowane w celu usunięcia pływających przedmiotów, które mogą znajdować się w dopływającej wodzie. Woda ta często pochodzi z otwartych zbiorników i zawiera przedmioty takie jak gałęzie, liście i ogólne śmieci (np. odpady opakowaniowe lub kontenery).

Wstępna kontrola pozwala zapobiec problemom, jakie te obiekty mogą powodować w późniejszym czasie.

Wykrywanie gazów

Jeśli obszary przesiewania zatkają się zbieranym przez nie zmiennym materiałem, konieczne będzie ich czyszczenie i konserwacja. Ze względu na charakter tych obszarów, należy je traktować jako przestrzeń zamkniętą, co wymaga zastosowania monitorów wielogazowych w celu zapewnienia bezpieczeństwa pracowników. O2, H2S i CH4 są powszechnie monitorowane, a w zależności od konkretnego miejsca inne gazy mogą stanowić część ogólnych wymagań.

Rozwiązania

Wyjaśnienia

Przegląd procesu

Często dodaje się koagulant chemiczny, aby związać ze sobą zawieszony materiał. Nazywa się to również "flokulacją". Powoduje to, że cząsteczki są większe, a zatem łatwiejsze do usunięcia przed dalszym przetwarzaniem. Kłaczki są usuwane, a woda jest gotowa do następnego etapu.

Sedymentacja

Przegląd procesu

Woda przechodzi następnie przez szereg zbiorników sedymentacyjnych, na każdym etapie ciężki osad osadza się na dnie, podczas gdy czysta woda płynie dalej.

- Napowietrzanie - usuwa lub zmniejsza poziom niepożądanych związków (np. H2S iCO2) z wody lub utlenia rozpuszczone metale, aby ułatwić ich usuwanie.

- Węgiel i wymiana jonowa są również metodami stosowanymi przez zakłady oczyszczania w celu usunięcia drobniejszych cząstek.

Wykrywanie gazów

Zbiorniki sedymentacyjne są zazwyczaj naturalnie wentylowane poprzez umieszczenie ich na otwartej przestrzeni. Jeśli tak nie jest, wówczas stałe i/lub przenośne monitorowanie O2, H2S i CH4 jako minimum powinno przyczynić się do utrzymania bezpiecznego środowiska pracy. Oczywiście, jeśli podczas oceny ryzyka w danym zakładzie zostaną wykryte inne gazy w tym obszarze instalacji, wówczas mogą być wymagane stałe lub przenośne detektory.

Rozwiązania

Xgard Bright

Wszechstronna platforma oferująca wykrywanie gazów łatwopalnych i toksycznych oraz monitorowanie tlenu

Read MoreFiltracja

Przegląd procesu

Filtracja - Istnieje wiele różnych form filtracji

- Granulowany węgiel aktywny to zaawansowany system do usuwania pestycydów, związków organicznych, nieprzyjemnych smaków i zapachów

- Ozon jest wstrzykiwany do wody w celu rozkładu pestycydów, związków organicznych, ozon ma również działanie antybakteryjne.

- Szybkie filtrowanie grawitacyjne przepuszcza wodę przez zbiornik z piaskiem, który zatrzymuje niepożądane cząsteczki.

- Powolne filtry piaskowe przepuszczają wodę powoli przez drobniejszy piasek, usuwając mniejsze cząsteczki

Filtracja oczyszcza wodę, zwiększając skuteczność kolejnego etapu.

Wykrywanie gazów

Kiedy ozon jest używany jako część procesu filtracji, jest on zazwyczaj wytwarzany na miejscu. Ozon jest gazem toksycznym przy bardzo niskich poziomach i dlatego wymaga starannego monitorowania. Stały punkt detekcji w pobliżu miejsca wytwarzania lub magazynowania, połączony z lokalnym systemem kontroli wyposażonym w alarmy dźwiękowe i wizualne, zapewnia powiadomienie w przypadku ucieczki. Ze względu na charakter ozonu i sposób, w jaki gromadzi się on w temperaturze otoczenia, najlepsze praktyki sugerują również stosowanie przenośnych detektorów monitorujących strefę oddychania użytkowników wchodzących do tych obszarów.

Rozwiązania

Xgard Bright

Wszechstronna platforma oferująca wykrywanie gazów łatwopalnych i toksycznych oraz monitorowanie tlenu

Read MoreObróbka końcowa

Przegląd procesu

Na koniec woda przepływa do zbiornika chemicznego, gdzie dodawane są dezynfekujące środki chemiczne w celu zabicia bakterii.

- Chlor (Cl2) pozostaje najbardziej rozpowszechnioną formą środka dezynfekującego.

- Dodanie amoniaku (NH3) do chloru, tworzy dłużej utrzymujące się chloraminy. Dwutlenek chloru (ClO2) jest używany głównie jako główny środek dezynfekujący dla wód powierzchniowych z problemami zapachu i smaku.

- Podchloryn sodu jest skuteczny i zmniejsza ryzyko związane z przechowywaniem i obsługą.

- Ozon jest bardzo silnym czynnikiem utleniającym, niszczącym nieprzyjemne zapachy, bakterie i wirusy.

- Wszystkie chemikalia mają specyficzne wymagania dotyczące przechowywania, zwykle określone przez lokalne lub krajowe przepisy.

- Dwutlenek siarki może być również stosowany do oczyszczania chlorowanych ścieków przed ich wypuszczeniem, aby "odchlorować" wodę.

Woda jest następnie przepompowywana w pobliże miejsca, w którym jest potrzebna i magazynowana w stanie gotowym do użycia (np. w wieżach ciśnień).

Wykrywanie gazów

Miejsca przechowywania substancji chemicznych używanych w końcowym etapie oczyszczania powinny być wyposażone w solidne systemy wykrywania gazów. Nawet bardzo małe wycieki chloru, amoniaku, dwutlenku siarki lub ozonu mogą być niezwykle szkodliwe. Podczas rozmieszczania stałych detektorów należy uwzględnić zachowanie się danego gazu, biorąc pod uwagę prawdopodobne miejsca jego ulatniania się i wynikające z tego rozproszenie. W przypadku wykrycia wycieku można zastosować zdalne alarmy i możliwość podjęcia działań wykonawczych (np. włączenie wentylatora, automatyczne uruchomienie zaworu). W tych obszarach należy stosować przenośne monitory wyposażone w odpowiednie czujniki toksyczności, aby zapewnić bezpieczeństwo pracowników.

Rozwiązania

Xgard Bright

Wszechstronna platforma oferująca wykrywanie gazów łatwopalnych i toksycznych oraz monitorowanie tlenu

Read MoreWytwarzanie odpadów

Przegląd procesu

Ścieki są zbierane z gospodarstw domowych i przemysłu, często są to również spływy z dróg i kanalizacji burzowej. Studzienki rozmieszczone regularnie wzdłuż rurociągów dystrybucyjnych umożliwiają kontrolę, czyszczenie i konserwację. Do transportu ścieków w systemach podziemnych często wykorzystywana jest siła grawitacji.

Wykrywanie gazów

Podczas dystrybucji ścieków przeważają przestrzenie zamknięte. Palne H2S i detekcja tlenu to powszechne konfiguracje (z dodatkiem CO i/lubCO2 w niektórych zastosowaniach) stosowane w CSE. Czyszczenie i czynności konserwacyjne potencjalnie narażają pracowników na kontakt z toksycznymi i łatwopalnymi gazami, a także na wyczerpanie tlenu. Zastosowanie przenośnych monitorów wielogazowych do kontroli przed wejściem i ciągłego monitorowania zmniejsza ryzyko dla pracowników.

Rozwiązania

Przepompownie

Przegląd procesu

Stacje pomp lub podnośników, są zazwyczaj bezobsługowe; przeznaczone do obsługi surowych ścieków doprowadzanych z podziemnych rurociągów dystrybucji grawitacyjnej. Ścieki są wprowadzane i przechowywane w podziemnym zbiorniku, powszechnie znanym jako studnia mokra. Tradycyjne przepompownie ścieków składają się ze studni mokrej i suchej, oddzielonych od siebie wewnętrzną przegrodą. Pompy są zainstalowane poniżej poziomu gruntu na podstawie suchej studni z wlotami poniżej poziomu wody przy starcie pompy. Kiedy poziom ścieków wzrasta do określonego punktu, pompy podnoszą ścieki do studzienki grawitacyjnej; do następnej stacji.

Wykrywanie gazów

Ponieważ wiele pomp i stacji podnoszenia jest bezobsługowych, powszechnie stosuje się zarówno stałe, jak i przenośne metody monitorowania.

Systemy stacjonarne z lokalnymi panelami kontrolnymi oferują widoczne i słyszalne alarmy o niebezpiecznym poziomie gazu, jak również posiadają zdolność do podejmowania działań wykonawczych, takich jak aktywacja wentylatorów. Stałe rozwiązania ukierunkowane na zastosowanie mają możliwość monitorowania poziomu gazu bezpośrednio powyżej zmiennego poziomu wody w studni mokrej, ostrzegając pracowników o zagrożeniach przed wejściem do stacji podnoszenia.

Suche studnie są podziemnymi, zamkniętymi przestrzeniami i wymagają użycia odpowiednich monitorów wielogazowych zgodnie z lokalnymi lub zakładowymi wymaganiami i/lub przepisami dotyczącymi wejścia do zamkniętej przestrzeni.

Rozwiązania

T4

Przenośny detektor wielogazowy zapewnia skuteczną ochronę przed 4 typowymi zagrożeniami gazowymi

Read MoreCzujki gazu z otwartą ścieżką

Systemy detekcji gazów na podczerwień oparte na sprawdzonej technologii

Read MoreScreening

Przegląd procesu

Po przejściu przez wiele przepompowni ścieki trafiają do oczyszczalni. W tym miejscu znajdują się w nim przedmioty, które zostały zebrane po drodze, takie jak drewno, kamienie i opakowania. Wstępny proces oczyszczania usuwa je, zapobiegając w ten sposób powstawaniu problemów na dalszych etapach.

Wykrywanie gazów

W przypadku zapchania się obszarów ekranowania, konieczne będzie przeprowadzenie czyszczenia i konserwacji. Ze względu na charakter omawianych obszarów, należy je traktować jako przestrzeń zamkniętą, co wymaga zastosowania monitorów wielogazowych w celu zapewnienia bezpieczeństwa pracowników. O2, H2S i CH4 są powszechnie monitorowane, a w zależności od konkretnego miejsca inne gazy mogą stanowić część ogólnych wymagań.

Rozwiązania

T4

Przenośny detektor wielogazowy zapewnia skuteczną ochronę przed 4 typowymi zagrożeniami gazowymi

Read MoreCzujki gazu z otwartą ścieżką

Systemy detekcji gazów na podczerwień oparte na sprawdzonej technologii

Read MoreLeczenie podstawowe

Przegląd procesu

Następnie ścieki trafiają do serii długich, równoległych zbiorników betonowych, każdy zbiornik jest podzielony na dwie części. Osadnik pozwala na opadanie ciał stałych, a górna część wody przepływa przez przegrodę. Woda jest następnie wstrząsana i wystawiana na działanie powietrza, co powoduje uwalnianie się z niej niektórych rozpuszczonych gazów, takich jak siarkowodór. Powietrze jest pompowane przez wodę. W miarę rozkładu materii organicznej zużywa ona tlen, a napowietrzanie uzupełnia tlen, zapewniając dalsze uwalnianie rozpuszczonych gazów. Przepompowywanie tlenu przez wodę utrzymuje również materię organiczną w zawieszeniu, zmuszając jednocześnie do osadzania się żwiru. Żwirek ten jest wypompowywany ze zbiorników i wywożony na wysypiska śmieci.

Wykrywanie gazów

Zbiorniki sedymentacyjne są zazwyczaj naturalnie wentylowane poprzez umieszczenie ich na otwartej przestrzeni. Jeśli tak nie jest, wówczas stałe i/lub przenośne monitorowanie O2, H2S i CH4 jako minimum powinno przyczynić się do utrzymania bezpiecznego środowiska pracy. Oczywiście, jeśli podczas oceny ryzyka w danym zakładzie zostaną wykryte inne gazy w tym obszarze instalacji, wówczas mogą być wymagane stałe lub przenośne detektory.

Rozwiązania

Xgard Bright

Wszechstronna platforma oferująca wykrywanie gazów łatwopalnych i toksycznych oraz monitorowanie tlenu

Read MoreT4

Przenośny detektor wielogazowy zapewnia skuteczną ochronę przed 4 typowymi zagrożeniami gazowymi

Read MoreCzujki gazu z otwartą ścieżką

Systemy detekcji gazów na podczerwień oparte na sprawdzonej technologii

Read MoreObróbka wtórna

Przegląd procesu

Oczyszczanie wtórne ułatwia biologiczny rozkład i redukcję resztek substancji organicznych. Ścieki dostają się do zestawu odstojników, gdzie osad (ciężka, organiczna część ścieków) osiada ze ścieków i jest wypompowywany ze zbiorników. Część wody jest usuwana w kroku zwanym zagęszczaniem, a następnie osad jest przetwarzany w dużych zbiornikach zwanych komorami fermentacyjnymi (patrz późniejszy rozdział dotyczący oczyszczania osadu). Podczas gdy osad osadza się na dnie odstojników, lżejsze materiały unoszą się na powierzchni, ta "szumowina" obejmuje tłuszcz, oleje, tworzywa sztuczne i mydło. Wolno poruszające się zgarniacze zgarniają szumowiny z powierzchni ścieków.

Wykrywanie gazów

Ponieważ proces biologicznego rozkładu zużywa tlen, możliwe jest utworzenie stref zubożenia tlenowego w obszarach przetwarzania. Ponieważ zbiorniki te są zwykle otwarte na działanie czynników atmosferycznych, bezpieczeństwo pracowników zapewnia stosowanie przenośnych monitorów O2. Jeśli zbiorniki są zamknięte, wówczas w celu zapewnienia bezpiecznego środowiska pracy stosuje się detektory stacjonarne.

Rozwiązania

T4

Przenośny detektor wielogazowy zapewnia skuteczną ochronę przed 4 typowymi zagrożeniami gazowymi

Read MoreCzujki gazu z otwartą ścieżką

Systemy detekcji gazów na podczerwień oparte na sprawdzonej technologii

Read MoreObróbka końcowa

Przegląd procesu

Na koniec, ścieki przepływają do zbiornika chemicznego, gdzie dodawane są chemikalia (np. chlor) w celu zabicia bakterii, które mogą stanowić zagrożenie dla zdrowia, podobnie jak w basenach. Chlor jest w większości usuwany w miarę niszczenia bakterii, ale czasami musi być neutralizowany przez dodanie innych substancji chemicznych. Ta czynność chroni ryby i inne organizmy morskie, ponieważ oczyszczona woda (zwana ściekami) jest następnie odprowadzana do lokalnych rzek lub oceanu.

Stosowane są również inne formy środków dezynfekcyjnych, w tym chloraminy, dwutlenek chloru, podchloryn sodu (hipochloryn) i ozon.

Wykrywanie gazów

Wszystkie chemikalia mają szczególne wymagania dotyczące przechowywania, zwykle określone przez lokalne lub krajowe przepisy. Nawet bardzo małe wycieki chloru, amoniaku, dwutlenku siarki lub ozonu mogą być niezwykle szkodliwe. Niezbędne będzie stałe wykrywanie gazu, aby zapewnić monitorowanie obszarów magazynowych, zwykle połączone z alarmami zewnętrznymi (sygnalizatory akustyczne i radiolatarnie) w celu zapewnienia, że pracownicy są powiadamiani o wszelkich wzrostach poziomu gazu, a także posiadające zdolność do podejmowania działań wykonawczych, takich jak uruchamianie wentylatorów. Należy skoncentrować się na ocenie ryzyka specyficznego dla danego miejsca, w tym na zachowaniach gazów; na przykład chlor jest 2,3 razy cięższy od powietrza i ma tendencję do gromadzenia się, pozostając blisko podłoża i może być wchłaniany przez materiały porowate. Z tego powodu w miejscach składowania należy stosować przenośne monitory z możliwością monitorowania określonych gazów.

Rozwiązania

Xgard Bright

Wszechstronna platforma oferująca wykrywanie gazów łatwopalnych i toksycznych oraz monitorowanie tlenu

Read MoreCzujki gazu z otwartą ścieżką

Systemy detekcji gazów na podczerwień oparte na sprawdzonej technologii

Read MoreObróbka osadów

Przegląd procesu

Osad jest konsekwencją oczyszczania ścieków, jest to pozostałość materii organicznej i martwych bakterii wykorzystywanych w procesie oczyszczania lub bio-solidy usunięte z oczyszczanych ścieków. Osad jest powszechnie przenoszony do komór fermentacji beztlenowej, gdzie jest podgrzewany w celu pobudzenia rozwoju bakterii, które z kolei wytwarzają biogaz. W powstającym biogazie znajduje się wiele gazów składowych:

- Metan: 58,5%

- Dwutlenek węgla: 40%

- Azot: 1%

- Tlen: 0,5%

- Siarkowodór: 3000ppm

- Wodór: 40ppm

Wykrywanie gazów

Podczas gdy fermentacja odbywa się w szczelnie zamkniętych zbiornikach, wysokie poziomy CH4 i H2S oznaczają, że pelistorowe detektory metanu będą nieskuteczne w przypadku ucieczki. W tym środowisku konieczne jest zastosowanie wykrywania metanu w podczerwieni w celu zapewnienia bezpiecznego środowiska pracy. Stosowanie stałych i przenośnych monitorów w tym rejonie zakładu jest powszechne.

Rozwiązania

Xgard Bright

Wszechstronna platforma oferująca wykrywanie gazów łatwopalnych i toksycznych oraz monitorowanie tlenu

Read MoreLaser metanowy mini zakres

Laserowe, zdalne wykrywacze metanu zgodne z wymaganiami dyrektywy ATEX

Read MoreGas-Pro IR

Ta najnowsza oferta wykrywa metan, pentan lub propan przy użyciu technologii czujników podczerwieni IR

Read MoreCzujki gazu z otwartą ścieżką

Systemy detekcji gazów na podczerwień oparte na sprawdzonej technologii

Read MoreWytwarzanie energii elektrycznej

Przegląd procesu

Przedsiębiorstwa wodociągowe coraz częściej angażują się w wytwarzanie energii elektrycznej z osadów ściekowych, ponieważ wysoki poziom metanu stanowi bogate źródło energii. Niektóre zakłady posiadają na miejscu elektrownię (silniki spalinowe) do przetwarzania biogazu na energię elektryczną. Uzyskana w ten sposób energia elektryczna może być wykorzystywana zarówno do użytku własnego, jak i do sprzedaży do sieci krajowej. Alternatywnie, biogaz jest wykorzystywany bezpośrednio jako paliwo do ogrzewania komór fermentacyjnych. Wysoki poziom metanu w każdej z tych form stanowi bogate źródło energii.

Wykrywanie gazów

Biogaz powstający w procesie fermentacji musi być przechowywany i "oczyszczany" przed użyciem. Stworzyło to potrzebę zastosowania stałych i przenośnych systemów detekcji. W celu zapewnienia integralności zbiorników magazynowych i rur dystrybucyjnych przeprowadzane będą regularne kontrole "wykrywania wycieków".

Rozwiązania

Laser metanowy mini zakres

Laserowe, zdalne wykrywacze metanu zgodne z wymaganiami dyrektywy ATEX

Read MoreGas-Pro IR

Ta najnowsza oferta wykrywa metan, pentan lub propan przy użyciu technologii czujników podczerwieni IR

Read MoreCzujki gazu z otwartą ścieżką

Systemy detekcji gazów na podczerwień oparte na sprawdzonej technologii

Read MoreStal

Uważany przez wielu za podstawę nowoczesnego społeczeństwa, przemysł stalowy jest branżą, która wciąż się rozwija.

W procesie produkcji i formowania stali stosuje się wiele różnych procesów, a każdy etap generuje i wykorzystuje potencjalnie niebezpieczne gazy. Piece koksownicze, spiekalnia, wielkie piece, operacje formowania, jak również wtórne odlewanie stali i odlewanie ciągłe wykorzystują lub wytwarzają niebezpieczne poziomy gazów. Ze względu na dużą ilość wody potrzebnej podczas przetwarzania, a także duże zapotrzebowanie na energię, instalacje do uzdatniania wody i wytwarzania energii są zwykle częścią zakładów hutniczych; powodują one dalsze zagrożenia gazowe w zależności od rodzaju stosowanego paliwa lub przetwarzania.

Niezależnie od tego, czy chodzi o geograficzne przesunięcia popytu lub produkcji, czy też o wyzwania związane z kosztami energii lub surowców, firmy nadal rozwijają swoje procesy i urządzenia, aby im sprostać. Wraz z tymi zmianami firmy zdały sobie również sprawę z wymogu minimalizacji czasu przestojów spowodowanych nieplanowaną konserwacją oraz ochrony pracowników przed narażeniem na toksyczne lub łatwopalne zagrożenia gazowe.

Wspierając te inicjatywy, Crowcon i jego sieć przeszkolonych i doświadczonych dystrybutorów dostarczyła sprzęt do wykrywania gazów do większości głównych firm stalowych na świecie.

Zakłady produkcji pelletu i spieków

Przegląd procesu

Proces produkcji granulatu polega na stapianiu cząstek rudy żelaza w jednolite granulki przed wysłaniem ich do wielkiego pieca. Do formowania peletek używa się pieca obrotowego pracującego w temperaturze do 1325°C (2400°F), w którym łączy się cząstki rudy żelaza z bentonitem (spoiwem), można również dodać wapień, antracyt i koks, aby poprawić ostateczne właściwości peletek.

Proces spiekania polega na łączeniu cząstek rudy żelaza w "placki" przed wysłaniem ich do wielkiego pieca. Piec przenośnikowy podgrzewa rudę żelaza z wapnem i koksem, tworząc "placek", który jest następnie łamany na kawałki.

Wykrywanie gazów

Zakłady produkujące pelety i spieki uwalniają podczas przetwarzania dwutlenek siarki, tlenek węgla i dwutlenek węgla, a środowisko jest zapylone. Piece i paleniska są często opalane gazem, co wprowadza konieczność wykrywania gazów palnych. Zagrożenia gazowe obejmują również niespalony gaz pochodzący z zapłonów palników oraz wyczerpanie tlenu w wyniku spalania.

Ziarnisty pył żelazny powstający podczas procesu wymaga wyjmowanych filtrów, które można regularnie wymieniać lub czyścić, aby zapewnić przepływ gazu do czujnika.

Rozwiązania

T4

Przenośny detektor wielogazowy zapewnia skuteczną ochronę przed 4 typowymi zagrożeniami gazowymi

Read MoreLaser metanowy mini zakres

Laserowe, zdalne wykrywacze metanu zgodne z wymaganiami dyrektywy ATEX

Read MoreKoksownia

Przegląd procesu

Węgiel jest przekształcany w koks w procesie intensywnego ogrzewania, podczas którego powstaje mieszanina gazów toksycznych i/lub łatwopalnych o wysokiej zawartości tlenku węgla i wodoru. Ta mieszanina gazów jest wykorzystywana jako paliwo w innych częściach zakładu, po usunięciu i zebraniu innych cennych, ale potencjalnie szkodliwych produktów ubocznych, takich jak amoniak, naftalen i benzol. Koks jest schładzany i przekazywany do wielkiego pieca.

Produkcja koksu generuje również duże ilości ścieków ze względu na ilość wymaganą podczas hartowania. Mogą one zawierać elementy amoniaku, fenoli, cyjanku, tiocyjanianu, chlorku i siarczku. Oczyszczanie tych ścieków odbywa się w tym samym zakładzie i są one zazwyczaj ponownie wykorzystywane do przetwarzania.

Wykrywanie gazów

Producenci detektorów gazów, którzy mają doświadczenie w takich środowiskach, dobrze znają problem wpływu wodoru na elektrochemiczne czujniki tlenku węgla i standardowo dostarczają czujniki z filtrem wodorowym do instalacji stalowych.

W przypadku detekcji gazu w zakładzie uzdatniania wody lub w jego pobliżu mogą występować inne gazy toksyczne, w tym amoniak, dwutlenek siarki i siarkowodór. W takich miejscach powszechnie stosuje się stacjonarne detektory z możliwością monitorowania gazów zarówno podczas użytkowania, jak i przechowywania. Przenośne monitory wielogazowe z możliwością monitorowania indywidualnego narażenia w czasie podnoszą poziom bezpieczeństwa osobistego, zapewniając poziom TWA (średniej ważonej w czasie).

Rozwiązania

T4

Przenośny detektor wielogazowy zapewnia skuteczną ochronę przed 4 typowymi zagrożeniami gazowymi

Read MoreLaser metanowy mini zakres

Laserowe, zdalne wykrywacze metanu zgodne z wymaganiami dyrektywy ATEX

Read MoreWielki piec

Przegląd procesu

Stosując koks jako paliwo, uzyskuje się bardzo wysokie temperatury poprzez wtłaczanie gorącego powietrza do wielkiego pieca. Oprócz rudy żelaza i koksu dodaje się wapień, który pomaga oddzielić od stopionego żelaza zanieczyszczenia zwane żużlem, łącząc się z nimi i tworząc płynny żużel, który można odtłuścić z jego powierzchni. Wielki piec wytwarza dużą ilość gorącego, pylistego, toksycznego i łatwopalnego gazu składającego się z tlenku węgla z pewną ilością wodoru - pył jest usuwany, a czysty gaz przechowywany w celu ponownego wykorzystania lub transportowany bezpośrednio do elektrowni na miejscu.

Żelazo przekształca się w stal poprzez usunięcie zanieczyszczeń, najczęściej w procesie Basic Oxygen Steel (BOS). Stopione żelazo ("gorący metal") wlewa się do konwertora stalowniczego w kształcie jajka, zamontowanego na czopach, tak aby można go było obracać. Do konwertora wpuszcza się długą, chłodzoną wodą "lancę", przez którą wdmuchiwany jest czysty tlen. Tlen łączy się z węglem i innymi pierwiastkami, eliminując niektóre zanieczyszczenia, podczas gdy dodane wapno reaguje z innymi, tworząc żużel. Węgiel opuszcza konwertor jako gazowy tlenek węgla, który jest oczyszczany i ponownie wykorzystywany jako paliwo lub spalany. Azot i argon mogą być następnie dodane w celu dalszej rafinacji, zanim stal zostanie przekazana do produkcji stali wtórnej lub odlewania ciągłego.

Wykrywanie gazów

Zagrożenia gazowe obejmują te związane ze wzbogaconym tlenem, tlenkiem węgla oraz zubożającym tlen działaniem azotu i argonu. Producenci systemów detekcji gazów, którzy mają doświadczenie w pracy w takich środowiskach, dobrze znają problem wpływu wodoru na elektrochemiczne czujniki tlenku węgla i standardowo dostarczają czujniki z filtrem wodorowym do instalacji stalowych.

Do zwiększenia bezpieczeństwa przyczyniają się monitory tlenu, które ostrzegają o środowiskach zarówno niedoborowych, jak i wzbogaconych, a także wykorzystanie technologii podczerwieni do wykrywania gazów węglowodorowych w atmosferze obojętnej. Połączenie zarówno stacjonarnego, jak i przenośnego monitoringu obejmującego wykrywanie gazów palnych, toksycznych i tlenu może zapewnić ostrzeżenia o zagrożeniach w całym zakładzie.

Rozwiązania

Elektrownia

Przegląd procesu

Proces produkcji stali wymaga dużych ilości energii. Energia ta dostarcza energii elektrycznej i cieplnej do pracy stalowni, jak również jest surowcem niezbędnym do produkcji koksu. Ze względu na zapotrzebowanie na energię, powszechne jest posiadanie przez huty stali elektrowni na terenie zakładu, ważnych dla utrzymania ciągłości dostaw, jak również dla recyklingu ważnych gazów odlotowych z koksowni i wielkiego pieca. Zakłady te są odpowiedzialne za odbiór i przechowywanie gazów odlotowych, jak również za przeprowadzanie procesów oczyszczania w celu usunięcia zanieczyszczeń, zanim będą one mogły zostać wykorzystane do wytworzenia większej ilości energii.

Turbiny gazowe skutecznie i efektywnie wykorzystują energię elektryczną do wspomagania pracy huty, poprawiając ekonomikę całej spiżarni, jak również skutecznie radzą sobie z wytwarzanymi gazami odlotowymi.

Wykrywanie gazów

Detektory palne są wykorzystywane do monitorowania rur dystrybucyjnych paliwa wykorzystywanego przez turbiny gazowe, a także podczas operacji czyszczenia. Stałe czujki są również wymagane wokół zbiorników magazynowych, monitorując potencjalne wycieki.

Atmosfera obojętna tworzona przez przechowywanie i przesyłanie gazów paliwowych (metan i/lub wodór) sprawia, że monitorowanie tlenu dla personelu pracującego w zakładzie i w jego pobliżu jest bardzo ważne.

Stacje energetyczne wykorzystują rozdzielnice wysokiego napięcia do ochrony, sterowania i izolowania urządzeń elektrycznych. Zazwyczaj zawierają one SF6 jako izolator. SF6 stanowi potencjalne zagrożenie toksyczne, jak również może powodować szkody środowiskowe w przypadku wycieku SF6.

Rozwiązania

T4

Przenośny detektor wielogazowy zapewnia skuteczną ochronę przed 4 typowymi zagrożeniami gazowymi

Read MoreLaser metanowy mini zakres

Laserowe, zdalne wykrywacze metanu zgodne z wymaganiami dyrektywy ATEX

Read MoreCrowcon F-Gas Detektor

Może być podłączony do każdego systemu sterowania, który akceptuje sygnał analogowy

Read MorePiec łuku elektrycznego

Przegląd procesu

Elektryczne piece łukowe są używane do produkcji specjalnej jakości stali i stali niestopowych i jest skutecznym sposobem recyklingu "złomu", EAF może zakończyć proces tap-to-tap w mniej niż godzinę.

W EAF przeprowadza się również operacje rafinacji, usuwając ze stali zanieczyszczenia, takie jak fosfor, krzem, siarka, mangan, węgiel i aluminium. Na etapie topienia obecne są również rozpuszczone gazy, w tym wodór i azot. Tlen jest zwykle wprowadzany pod koniec topienia w celu utlenienia zanieczyszczeń, co powoduje ich unoszenie się do żużla (który jest usuwany).

Wykrywanie gazów

Detektory gazów z możliwością monitorowania tlenu podczas przechowywania i użytkowania zwiększają bezpieczeństwo w obszarze przetwarzania. W zależności od rodzaju używanego złomu i gatunku produkowanej stali, może być wymagane wykrywanie gazów toksycznych w celu monitorowania gazów takich jak tlenek węgla i dwutlenek siarki.

Rozwiązania

Odlewanie ciągłe

Przegląd procesu

Stal poddawana jest jednej lub kilku dodatkowym obróbkom, w zależności od wymaganego gatunku stali. Etapy te obejmują mieszanie w kadzi z użyciem argonu lub azotu oraz odgazowanie próżniowe. Procesy te redukują niepożądane gazy, takie jak siarka i węgiel, do bardzo niskiego poziomu.

Stal jest przekazywana do wklęsłodajni, gdzie trafia do form chłodzonych wodą w celu zestalenia. Po zastygnięciu jest cięta na płyty i przekazywana do walcowni gorącej, gdzie jest ponownie podgrzewana do temperatury 1300°. Po ponownym podgrzaniu jest walcowany na taśmy lub kęsy. Procesy te stwarzają zagrożenia związane z wyczerpywaniem się tlenu, toksycznymi gazami pochodzącymi z siarki lub węgla oraz zagrożeniami palnymi związanymi z potencjalnymi wybuchami płomieni w palnikach.

Wykrywanie gazów

Wiele przestrzeni pełzających, włazów serwisowych i punktów kontrolnych ma niewielkie rozmiary i wymaga zastosowania wielogazowych monitorów przestrzeni zamkniętej, które nie utrudniają ruchu, a jednocześnie zapewniają głośne i jasne wskazania w przypadku przekroczenia przez gaz zdefiniowanych w danym miejscu poziomów alarmowych.

Rozwiązania

Formowanie lub obróbka wtórna

Przegląd procesu

Zakład obróbki plastycznej lub wtórnej jest odpowiedzialny za odbiór kęsów stalowych z huty. Procesy te mogą odbywać się z dala od pierwotnej huty stali, dzięki czemu mogą mieć miejsce bliżej miejsca, w którym znajduje się klient końcowy.

Kęsy są podgrzewane w piecach, zanim zostaną załadowane do matrycy kuźniczej w celu ponownego uformowania. Kęsy mogą być duże lub małe. Piec do kęsów może być opalany gazem lub ogrzewany indukcyjnie. W niektórych przypadkach tylko koniec produktu, takiego jak koniec pręta lub rury, jest ogrzewany i formowany. W innych przypadkach podgrzewana jest cała kęsiska. Wydajność procesu ogrzewania i konsystencja uformowanego produktu zależy od dobrze kontrolowanej temperatury wstępnego podgrzewania kęsów.

Wykrywanie gazów

Ponieważ kęsy muszą zostać ponownie podgrzane, aby mogły zostać uformowane w pożądany produkt, istnieje możliwość, że w trakcie tego procesu będą powstawać gazy. Procesy te stwarzają zagrożenia związane z ubytkiem tlenu, toksycznymi gazami pochodzącymi z siarki lub węgla, jak również zagrożenia palne związane z zapaleniem się palnika do ponownego nagrzewania.

Rozwiązania

T4

Przenośny detektor wielogazowy zapewnia skuteczną ochronę przed 4 typowymi zagrożeniami gazowymi

Read MoreLaser metanowy mini zakres

Laserowe, zdalne wykrywacze metanu zgodne z wymaganiami dyrektywy ATEX

Read MoreWiniarnia i Browar

Niegdyś archetypowy przykład produkcji ręcznej, obecnie przemysł winiarski i browarniczy wykorzystuje zaawansowane procesy w celu zapewnienia wysokiego poziomu jakości i wydajnej produkcji.

W niektórych przypadkach tradycyjne metody zostały rozbudowane lub poddane bardziej rygorystycznemu monitorowaniu, podczas gdy w innych wprowadzono innowacje, takie jak napełnianie/rozlewanie pod ciśnieniem azotu. Niezależnie jednak od stosowanego podejścia, coraz częściej zdawano sobie sprawę z zagrożeń związanych z gazami oraz z potrzeby ochrony pracowników przed narażeniem na toksyczne gazy i ryzykiem uduszenia.

Zagrożenia gazowe w winiarniach i browarach obejmują dwutlenek węgla powstający w procesach fermentacji, chłodzenia, hermetyzacji i odzysku; środki dezynfekujące, takie jak ozon i dwutlenek siarki stosowane do czyszczenia sprzętu; argon i azot używane jako gazy hermetyzujące do tworzenia atmosfery obojętnej; amoniak pochodzący z urządzeń chłodniczych; metan pochodzący z paliwa do ogrzewania lub ciężkiego sprzętu dźwigowego; tlenek węgla w gazach spalinowych i siarkowodór, który może być obecny podczas przetwarzania odpadów. W winiarniach i browarach występuje duża liczba zamkniętych przestrzeni, które wymagają monitorowania tlenu, jak również gazów specyficznych dla danego procesu.

Dzięki ponad 45-letniemu doświadczeniu w wykrywaniu gazów oraz sieci przeszkolonych dystrybutorów i agentów serwisowych obsługujących klientów z branży winiarskiej i browarniczej na całym świecie, do stałych użytkowników urządzeń Crowcon należy większość głównych grup browarniczych, a także zarówno duże, jak i niezależne winiarnie.

Usuwanie i rozdrabnianie łodyg

Przegląd procesu

Po zebraniu winogrona są sortowane, a łodygi usuwane. Jeśli ta praca nie jest wykonywana w winnicy, suchy lód (stały dwutlenek węgla) w naczyniach kriogenicznych lub rogi śnieżne mogą być używane do kontrolowania temperatury winogron podczas zbioru i transportu. Dwutlenek siarki jest czasami używany jako antyutleniacz, aby zahamować wzrost drożdży lub pleśni przed miażdżeniem. Dwutlenek węgla może być wprowadzony jako warstwa gazu obojętnego nad winogronami, utrzymując ich świeżość.

Wykrywanie gazów

Monitorowanie dwutlenku siarki i dwutlenku węgla należy wdrożyć w obszarze przetwarzania, aby zapewnić bezpieczną atmosferę pracy, zwłaszcza gdy wstępne przetwarzanie odbywa się wewnątrz. Stosowanie przenośnych monitorów może skutecznie kontrolować poziomy narażenia osób. Ze względu na odpowiednie zachowanie tych gazów, ważnym aspektem jest umieszczenie stałych detektorów, aby ostrzegać pracowników przed wejściem do obszaru, w którym występują niebezpieczne poziomy gazów.

Rozwiązania

Fermentacja

Przegląd procesu

Produkcja czerwonego wina różni się od produkcji białego wina. W przypadku czerwonego wina, zmiażdżone winogrona są fermentowane z ich skórkami, a następnie wyciskane. W przypadku białego wina, winogrona są wyciskane po zmiażdżeniu, aby oddzielić sok od skórek, sok jest następnie poddawany fermentacji. To nie jest jednak jedyna różnica. Czerwone wino jest powszechnie fermentowane w "otwartych" kadziach, gdzie dwutlenek węgla wytwarzany podczas fermentacji działa jako własna bariera utleniania. Białe wino jest fermentowane w szczelnie zamkniętych pojemnikach, aby zmniejszyć potencjał utleniania.

Podczas fermentacji można dodać tlen, aby poprawić stabilność koloru i wspomóc proces fermentacji poprzez wspomaganie wzrostu drożdży. Bardzo ważne jest utrzymanie temperatury mieszaniny, aby zapewnić właściwe tempo fermentacji i ekstrakcji koloru; osiąga się to poprzez precyzyjne ogrzewanie i kontrolę wentylacji. Dwutlenek siarki może być użyty do zatrzymania fermentacji po osiągnięciu właściwego smaku, a azot może być wprowadzony w celu uwolnienia drożdży z zawiesiny.

Po zakończeniu fermentacji ciecz jest przenoszona, często przy użyciu argonu, azotu lub dwutlenku węgla, aby zmniejszyć potencjał utleniania. Zdejmowanie skórek z kadzi jest jedną z najbardziej niebezpiecznych prac w winiarni; niestety każdego roku w wyniku nieodpowiednich środków ostrożności ginie życie.

Wykrywanie gazów

Dwutlenek węgla jest gazem toksycznym, którego działanie zagrażające życiu występuje już przy 0,5% objętościCO2. OSHA odzwierciedla to w aktualnej normie wymieniającej 5000ppm (0,5% objętości) jako 8-godzinne stężenie TWA. Stężenia większe niż 100 000ppm (10% objętości) mogą zabić. PonieważCO2 jest całkowicie bezwonny i bezbarwny, może nie być żadnych oznak zagrożenia, dopóki nie jest za późno. Co ważne, podwyższony poziom dwutlenku węgla może być toksyczny, nawet przy odpowiedniej ilości tlenu do podtrzymania życia.

Kadzie są uważane za "przestrzenie zamknięte" i przed wejściem do nich pracownicy muszą przejść odpowiednie szkolenie. Przestrzenie zamknięte są powszechnie definiowane jako "miejsce, które jest w znacznym stopniu zamknięte (choć nie zawsze całkowicie) i w którym może dojść do poważnych obrażeń spowodowanych niebezpiecznymi substancjami lub warunkami panującymi w tej przestrzeni lub w jej pobliżu (np. brak tlenu)". Kadzie są przestrzeniami zamkniętymi ze wszystkich powyższych powodów, z ryzykiem podwyższonego poziomu dwutlenku węgla stanowiącego zagrożenie toksyczne. Procedury bezpieczeństwa muszą być zgodne z lokalnymi przepisami, a przed wejściem należy zwykle uzyskać zezwolenie.

Systemy HVAC są zwykle zasilane gazem ziemnym i wykorzystują czynniki chłodnicze w cyklach chłodzenia. Systemy grzewcze mogą potencjalnie generować tlenek węgla, a amoniak jest coraz częściej stosowany (zamiast CFC i HCFC) do chłodzenia i działań chłodniczych.

Magazyny gazu zawierają wysokociśnieniowe butle z argonem, azotem, tlenem, dwutlenkiem siarki i dwutlenkiem węgla, a także generatory gazu do azotu. Stały system wykrywania gazu jest często instalowany w celu zapewnienia, że butle pod ciśnieniem nie przeciekają, zapewniając pracownikom wczesne ostrzeżenie o potencjalnych problemach.

Rozwiązania

Starzenie się

Przegląd procesu

Maskowanie wina wprowadza gaz obojętny w celu zmniejszenia możliwości pochłaniania przez wino rozpuszczonego tlenu. Kadzie lub beczki potrzebne do dojrzewania młodego wina są sterylizowane przed użyciem. W niektórych przypadkach podczas czyszczenia stosuje się również ozon, a także dwutlenek siarki, aby zapewnić, że kadzie lub beczki są całkowicie odkażone i obojętne (brak tlenu). Wino jest następnie pompowane za pomocą azotu, dwutlenku węgla lub argonu do zbiorników, a następnie zakręcane. Wino jest przechowywane w kontrolowanej temperaturze przez okres od 6 miesięcy do 3 lat.

Wykrywanie gazów

Obszary magazynowania gazu mogą zawierać argon, azot, dwutlenek siarki i dwutlenek węgla. Stałe czujniki gazu są często instalowane w celu zapewnienia, że butle pod ciśnieniem nie przeciekają, co pozwala na wczesne ostrzeganie pracowników o potencjalnych problemach. Atmosfery obojętne nie zawierają tlenu, co stwarza ryzyko uduszenia w obszarach obsługi i magazynowania.

Rygorystyczne wymagania higieniczne w środowisku przemysłowym winiarni mogą być trudne do spełnienia dla każdego produktu. Z tego względu duże znaczenie ma stopień ochrony IP (Ingress Protection) nadany danemu produktowi. IP65 zapewnia całkowitą ochronę przed kurzem, jak również przed strumieniami wody pod niskim ciśnieniem, a IP67 oferuje dodatkową zdolność do wytrzymania zanurzenia w cieczy, w tym w wodzie, winie lub piwie.

Rozwiązania

Klarowanie, filtracja i butelkowanie

Przegląd procesu

Po dojrzewaniu, wino jest klarowane i filtrowane. Klarowanie usuwa niepożądane cząstki zawieszone. Fining polega na dodaniu substancji w celu sklarowania wina, poprawiając stabilność i filtracji cedzić żadnych cząstek. Działania te eliminują ryzyko psucia się wina przez drobnoustroje i sprawiają, że wino jest jasne i klarowne.

Ostatni etap produkcji wina, butelkowanie, może odbywać się w winiarni lub poza nią w dużych rozlewniach. Niektóre winiarnie korzystają z kontraktowych rozlewni, które posiadają mobilne urządzenia do butelkowania, które są przywożone do winiarni w czasie butelkowania.

Butelki są opróżniane i przepłukiwane azotem, argonem lub dwutlenkiem węgla przed napełnieniem w celu zmniejszenia ilości kontaktu wina z powietrzem.

Po zabutelkowaniu, wino jest pakowane i układane na paletach. Ciężkie urządzenia dźwigowe (np. wózki widłowe) są używane do przenoszenia palet do magazynu lub na transport w celu dystrybucji i magazynowania.

Wykrywanie gazów

Magazyny gazu mogą zawierać wysokociśnieniowe butle z argonem, azotem, tlenem, dwutlenkiem siarki i dwutlenkiem węgla, a także generatory gazu do azotu. Stały system wykrywania gazu jest często instalowany w celu zapewnienia, że butle pod ciśnieniem nie przeciekają, zapewniając pracownikom wczesne ostrzeżenie o wszelkich potencjalnych problemach.

Ciężki sprzęt do podnoszenia może być napędzany paliwami kopalnymi (sprężony gaz ziemny, gaz płynny lub olej napędowy) z możliwością gromadzenia się gazów spalinowych. Miejsca z nieodpowiednią wentylacją powinny być wyposażone w odpowiedni system wykrywania gazu w celu poprawy bezpieczeństwa pracowników.

Rozwiązania

Dostawa i wydawanie

Przegląd procesu

Po zabutelkowaniu wina i zapakowaniu piwa należy je dostarczyć do punktu sprzedaży. Zazwyczaj obejmuje to firmy dystrybucyjne, magazynowanie, a w przypadku browarów - "wozaków".

Piwo i napoje bezalkoholowe wykorzystują dwutlenek węgla lub mieszankę dwutlenku węgla i azotu jako sposób dostarczania napoju do "kranu". Gazy te nadają również piwu dłużej utrzymującą się pianę oraz poprawiają jego jakość i smak.

Wykrywanie gazów

Nawet gdy napój jest gotowy do podania, ryzyko związane z gazem jest nadal obecne. Osoby wykonujące jakiekolwiek czynności w pomieszczeniach, w których znajdują się butle ze sprężonym gazem, mogą być narażone na podwyższony poziom dwutlenku węgla lub obniżony poziom tlenu (ze względu na wysoki poziom azotu).

W niektórych regionach piwnice mogą być wyposażone w stałe detektoryCO2 i/lub detektory zubożenia O2, ale duża liczba osób nadal nie zdaje sobie sprawy z nieodłącznego niebezpieczeństwa związanego z używaniem i przechowywaniem tych sprężonych gazów. Pracodawcy mają obowiązek opieki nad swoimi pracownikami, którzy regularnie wchodzą na teren innej firmy w celu wykonywania swoich obowiązków (serwis, konserwacja, dostawa lub sprzedaż). Zapewnienie przenośnych monitorów, umożliwiających monitorowanieCO2 lubCO2 i O2, może poprawić bezpieczeństwo ich środowiska pracy.

W dobie rosnących wymagań prawnych i konieczności wykazania się wysokim poziomem ochrony pracowników, wbudowane funkcje rejestrowania danych i zdarzeń, jak również zorientowane na klienta raportowanie w zakresie zarządzania aktywami mogą bezpośrednio przyczynić się do poprawy widoczności informacji i usprawnienia działań związanych z konserwacją i kalibracją urządzeń.

Rozwiązania

Rozlewanie do butelek, konserwowanie i beczkowanie

Przegląd procesu

Ostatni etap - pakowanie - może odbywać się w browarze lub poza nim, w dużych zakładach. Gotowe piwo jest ostrożnie przepompowywane do butelek lub kegów w atmosferze pozbawionej tlenu. Butelki przed napełnieniem są opróżniane i przepłukiwane azotem, argonem lub dwutlenkiem węgla, aby ograniczyć kontakt piwa z powietrzem.

Niektóre piwa w puszkach wykorzystują "widget", który po otwarciu wtłacza azot do napoju w celu poprawy jakości i stabilności piany. Podczas puszkowania piwo jest poddawane działaniu ciśnienia, co powoduje dodanie ciekłego azotu, który rozpręża się po zamknięciu puszki.

Piwo butelkowe jest często przechowywane w chłodni w celu zachowania świeżości. Ciężkie urządzenia dźwigowe (np. wózki widłowe) są używane do przenoszenia palet do magazynu lub na transport w celu dystrybucji i magazynowania.

Wykrywanie gazów

W magazynach gazów znajdują się butle wysokociśnieniowe z argonem, azotem, tlenem, dwutlenkiem siarki i dwutlenkiem węgla, a także generatory gazu do azotu. W tym obszarze mogą być również wytwarzane gazy czyszczące. Stały system wykrywania gazu jest często instalowany w celu zapewnienia, że butle pod ciśnieniem nie przeciekają, co pozwala na wczesne ostrzeganie pracowników o potencjalnych problemach.

Ciężki sprzęt do podnoszenia może być napędzany paliwami kopalnymi (sprężony gaz ziemny, gaz płynny lub olej napędowy) z możliwością gromadzenia się gazów spalinowych. Miejsca z nieodpowiednią wentylacją powinny być wyposażone w odpowiedni system wykrywania gazu w celu poprawy bezpieczeństwa pracowników.

Rozwiązania

Separacja i chłodzenie

Przegląd procesu

Gorąca brzeczka musi być następnie oddzielona; jest to wykonywane w większości browarów przemysłowych za pomocą kilku zbiorników do oddzielania, w tym sedymentacji, wirówki lub wirówki. W tym momencie brzeczka jest jeszcze gorąca i musi zostać schłodzona przed dodaniem drożdży, aby wspomóc fermentację. Szybkie schłodzenie pozwala zachować jakość piwa, a także zmniejsza ryzyko zanieczyszczenia. Często stosuje się płytowy wymiennik ciepła, który podgrzewa wodę do wykorzystania w innych etapach procesu. Końcowy etap chłodzenia często obejmuje temperatury poniżej zera, jak również rozpuszczenie tlenu w cieczy w celu ożywienia naturalnych drożdży.

W procesie warzenia piwa zużywa się duże ilości wody; browary wolumenowe zazwyczaj same oczyszczają wodę, przetwarzając ją na kolejną partię piwa. Oczyszczanie wody może obejmować stosowanie ozonu, chloru, dwutlenku chloru lub podchlorynu sodu. Woda o wysokiej zawartości substancji organicznych może być również wykorzystywana do wytwarzania cennego biogazu.

Wykrywanie gazów

Amoniak staje się coraz częściej wybieranym czynnikiem chłodzącym w wielu gałęziach przemysłu, w tym w browarnictwie. Amoniak jest efektywnym kosztowo i wydajnym medium chłodzącym. Jest on jednak wysoce toksyczny przy bardzo niskich poziomach i łatwopalny przy poziomach objętościowych, dlatego systemy powinny być monitorowane pod kątem wycieków, a ekipy serwisowe i konserwacyjne chronione przed narażeniem na działanie substancji toksycznych.

Ozon, chlor i dwutlenek chloru są cięższe od powietrza, co czyni je jednymi z trudniejszych gazów do wykrycia. Zastosowanie urządzenia Crowcon do pobierania próbek środowiskowych jest skutecznym sposobem skutecznego wykrywania w magazynach środków dezynfekcyjnych, przy jednoczesnym zminimalizowaniu liczby wymaganych detektorów.

Rozwiązania

Jednostka pobierania próbek środowiskowych (ESU)

Prosimy o kontakt w celu uzyskania dalszych informacji

Read MoreFermentacja, kondycjonowanie i chłodzenie

Przegląd procesu

Fermentacja rozpoczyna się w momencie dodania drożdży do schłodzonej brodawki. Tutaj cukry pochodzące ze słodu są metabolizowane do alkoholu i dwutlenku węgla. W zależności od rodzaju warzonego piwa, naczynia fermentacyjne mogą być zamknięte lub otwarte.

Ogólnie rzecz biorąc, w przypadku piw typu ales stosuje się drożdże górnej fermentacji, a fermentacja odbywa się w ciepłej temperaturze, która jest utrzymywana przez cały czas. Piwo jasne pełne zazwyczaj wykorzystuje drożdże dolnej fermentacji i jest fermentowane na zimno. Cykl warzenia piwa jest dłuższy niż w przypadku piwa jasnego i wynosi od 7 dni do kilku miesięcy.

W miarę spowolnienia fermentacji piwo jest schładzane do temperatury około zamarzania w celu usunięcia drożdży i niepożądanych białek. Sfermentowane piwo jest następnie filtrowane (w razie potrzeby) i schładzane.

Wykrywanie gazów

Dwutlenek węgla jest gazem toksycznym, którego działanie zagrażające życiu występuje już przy 0,5% objętościCO2. OSHA odzwierciedla to w aktualnej normie wymieniającej 5000ppm (0,5% objętości) jako 8-godzinne stężenie TWA. Stężenia większe niż 100 000ppm (10% objętości) mogą zabić. PonieważCO2 jest całkowicie bezwonny i bezbarwny, może nie być żadnych oznak zagrożenia, dopóki nie jest za późno. Co ważne, podwyższony poziom dwutlenku węgla może być toksyczny, nawet przy odpowiedniej ilości tlenu do podtrzymania życia.

Kadzie są uważane za "przestrzenie zamknięte" i pracownicy wymagają odpowiedniego przeszkolenia przed wejściem do nich. Procedury bezpieczeństwa muszą być zgodne z lokalnymi przepisami, a przed wejściem należy zwykle uzyskać zezwolenie.

Systemy HVAC są zwykle zasilane gazem ziemnym i wykorzystują czynniki chłodnicze w cyklach chłodzenia. Systemy grzewcze mogą potencjalnie generować tlenek węgla, a amoniak jest coraz częściej stosowany (zamiast CFC i HCFC) do chłodzenia i działań chłodniczych.

Magazyny gazu zawierają wysokociśnieniowe butle z argonem, azotem, tlenem, dwutlenkiem siarki i dwutlenkiem węgla, a także generatory gazu do azotu. Stały system wykrywania gazu jest często instalowany w celu zapewnienia, że butle pod ciśnieniem nie przeciekają, zapewniając pracownikom wczesne ostrzeżenie o potencjalnych problemach.

Rozwiązania

Mielenie, zacieranie, wypalanie i warzenie piwa

Przegląd procesu

Punktem wyjścia dla każdego piwa jest ziarno słodowe. W zależności od regionu i rodzaju warzonego piwa może to być jęczmień, pszenica lub żyto. Ziarno jest moczone w wodzie, odsączane i kiełkuje w stałej temperaturze przez blisko dwa dni. Temperatura, w jakiej kiełkujące ziarno jest następnie suszone, zależy od wymaganego smaku gotowego piwa. Na etapie kiełkowania ziarno gromadzi cukry, które zapewniają udaną fermentację. Wysuszone ziarno jest następnie mielone i przenoszone do mieszarki zaciernej.

W mieszalniku zacieru zmielone ziarno mieszane jest z wodą, aby rozpuścić skrobię, cukier i enzymy. Temperatura zacieru jest podnoszona i mieszana w celu przetworzenia ostatniej skrobi na cukier. Zacier jest następnie przepompowywany do kotła warzelnego, gdzie płyn jest odcedzany od ziaren (lauterowanie). Płyn (znany teraz jako "brzeczka") zbiera się w kotle warzelnym i gotuje z chmielem i/lub innymi składnikami, aby nadać smak końcowemu wywarowi.

Wykrywanie gazów

Podczas przechowywania ziarna w naturalny sposób obniża się poziom tlenu i wzrasta poziom dwutlenku węgla. Silosy i stodoły magazynowe powinny być poddawane testom atmosfery przed wejściem pracowników, aby zapewnić bezpieczeństwo. Silosy są definiowane jako przestrzenie ograniczone, dlatego pracownicy powinni być przeszkoleni w zakresie wchodzenia do nich i nosić odpowiednie przenośne detektory zdolne do monitorowania poziomów TWA gazów toksycznych (np. dwutlenku węgla), jak również do wysyłania natychmiastowych sygnałów alarmowych.

Rozwiązania

Morska

Środowisko morskie jest niebezpieczne; każdy potrafi docenić zagrożenia, jakie niesie ze sobą pełne morze podczas sztormu lub pod powierzchnią fal, takie jak skały i rafy koralowe. Mniej znane są jednak zagrożenia stwarzane dla marynarzy przez ograniczone przestrzenie samego statku lub zagrożenia związane z ładunkiem przewożonym przez statek lub procesami prowadzonymi na pokładzie.

Aby zapewnić bezpieczeństwo marynarzy, niezbędny jest sprzęt do monitorowania gazów. Urządzenia do wykrywania gazów wymagają specjalnych testów i certyfikacji w środowisku morskim, aby zapewnić ich przydatność w ekstremalnych warunkach, w których muszą działać. Systemy bezpieczeństwa są regulowane w zależności od regionu, a państwo bandery lub rejestr statku decyduje o rodzaju i ilości zatwierdzonego wyposażenia, które musi znajdować się na statku. Zatwierdzenie europejskiej dyrektywy w sprawie wyposażenia statków (MED) jest uznawane na całym świecie. Detektory gazu używane przez marynarzy na pokładzie statku zarejestrowanego w kraju UE muszą posiadać aprobatę MED i być oznaczone znakiem koła. Crowcon oferuje szereg detektorów gazu z oznaczeniem koła, idealnych do stosowania na statkach, aby zapewnić zgodność z dyrektywą.

Międzynarodowa konwencja o bezpieczeństwie życia na morzu (SOLAS) jest jedną z najstarszych konwencji tego rodzaju. Pierwsza wersja została przyjęta w 1914 r. po zatonięciu statku R.M.S. "TITANIC", w którym zginęło ponad 1500 osób. Obecnie obowiązującą wersją jest SOLAS 1974, która weszła w życie w 1980 roku. Części konwencji mają zastosowanie do każdego statku, w tym małych jednostek rekreacyjnych.

Rozdział 1 zawiera informacje na temat stosowania i definicji wymagań dla przemysłu morskiego, a w szczególności szczegółowo określa możliwość zastosowania tego wymagania w zależności od rodzaju statku. W skrócie, statki, które są klasyfikowane jako statki pasażerskie lub towarowe większe niż 500 ton brutto i wykonujące rejsy międzynarodowe, podlegają nowemu wymaganiu. Przepisy, o ile wyraźnie nie stanowią inaczej, nie mają zastosowania do:

i. Okręty wojenne i okręty wojskowe.

ii. Statki towarowe o tonażu mniejszym niż 500 ton brutto.

iii. Statki nienapędzane mechanicznie.

iv. Statki drewniane o prymitywnej budowie.

v. Jachty rekreacyjne niezaangażowane w handel.

vi. Statki rybackie.

Do opublikowanej wersji SOLAS regularnie wprowadza się poprawki, które są przyjmowane w drodze odnośnych rezolucji. Istnieje szereg rezolucji dotyczących stosowania przenośnych detektorów gazu na statkach.

Wsparcie od strony portu

Przegląd procesu

Z samej natury przemysłu morskiego wynika, że statki muszą spędzać większość czasu poza portem. Ma to wpływ na sposób, w jaki muszą działać usługi po stronie portu. Szybki czas realizacji wszelkich wymagań, od dostawy nowej kotwicy po dostawę wykrywacza gazu, musi odbywać się w bardzo określonych ramach czasowych. Dostępność dostaw jest ważnym czynnikiem, a ustanowienie niezawodnych międzynarodowych tras dostaw jest skutecznym sposobem na zminimalizowanie opóźnień.

Wykrywanie gazów

Kapitanowie statków potrzebują systemów wykrywania gazu, które są dostępne na całym świecie, niezawodne, łatwe i intuicyjne w obsłudze - te rzeczy są oczywiste w tej branży. Detektory, które są łatwe do kalibracji, znajdują się na pokładzie i oferują członkom załogi możliwość generowania raportów wykazujących zgodność z przepisami, mogą przynieść dodatkowe korzyści. Często pomija się jednak kwestię zapewnienia dedykowanych, odpowiednich do zastosowania materiałów szkoleniowych, które można wykorzystać nawet wtedy, gdy statek znajduje się poza portem.

Crowcon cieszy się wiarygodnością w przemyśle morskim, załogi używają detektorów Crowcon od ponad 20 lat. Doświadczenie to doprowadziło do opracowania produktów przeznaczonych dla przemysłu morskiego, które nie tylko są odporne na trudne i zróżnicowane środowiska, w których muszą pracować, ale także posiadają materiały pomocnicze potrzebne do zapewnienia załogom właściwych informacji i szkoleń.

Rozwiązania

Międzynarodowa sieć agentów serwisowych Crowcon

Rozwiązania w zakresie kalibracji

Materiały szkoleniowe

Prosimy o kontakt w celu uzyskania dalszych informacji

Wsparcie od strony portu

Przegląd procesu

Z samej natury przemysłu morskiego wynika, że statki muszą spędzać większość czasu poza portem. Ma to wpływ na sposób, w jaki muszą działać usługi po stronie portu. Szybki czas realizacji wszelkich wymagań, od dostawy nowej kotwicy po dostawę wykrywacza gazu, musi odbywać się w bardzo określonych ramach czasowych. Dostępność dostaw jest ważnym czynnikiem, a ustanowienie niezawodnych międzynarodowych tras dostaw jest skutecznym sposobem na zminimalizowanie opóźnień.

Wykrywanie gazów

Kapitanowie statków potrzebują systemów wykrywania gazu, które są dostępne na całym świecie, niezawodne, łatwe i intuicyjne w obsłudze - te rzeczy są oczywiste w tej branży. Detektory, które są łatwe do kalibracji, znajdują się na pokładzie i oferują członkom załogi możliwość generowania raportów wykazujących zgodność z przepisami, mogą przynieść dodatkowe korzyści. Często pomija się jednak kwestię zapewnienia dedykowanych, odpowiednich do zastosowania materiałów szkoleniowych, które można wykorzystać nawet wtedy, gdy statek znajduje się poza portem.

Crowcon cieszy się wiarygodnością w przemyśle morskim, załogi używają detektorów Crowcon od ponad 20 lat. Doświadczenie to doprowadziło do opracowania produktów przeznaczonych dla przemysłu morskiego, które nie tylko są odporne na trudne i zróżnicowane środowiska, w których muszą pracować, ale także posiadają materiały pomocnicze potrzebne do zapewnienia załogom właściwych informacji i szkoleń.

Rozwiązania

Międzynarodowa sieć agentów serwisowych Crowcon

Rozwiązania w zakresie kalibracji

Materiały szkoleniowe

Prosimy o kontakt w celu uzyskania dalszych informacji

Wejście do przestrzeni zamkniętej (zamkniętej) (CSE)

Przegląd procesu

Z dniem 1 stycznia 2015 r., na mocy rezolucji SOLAS MSC.350(92), dla wszystkich członków załogi, którzy mają obowiązki związane z wejściem do przestrzeni zamkniętej lub ratownictwem, stało się obowiązkowe uczestniczenie w ćwiczeniach z zakresu wchodzenia do przestrzeni zamkniętej i ratownictwa. Ćwiczenia te mają być przeprowadzane na statku co najmniej raz na dwa miesiące.

Rozporządzenie to mówi, że musztra musi zawierać:

- kontrole i stosowanie środków ochrony indywidualnej (PPE)

- kontrole i stosowanie sprzętu i procedur łączności

- kontrola i stosowanie urządzeń do pomiaru atmosfery

- kontrole i użycie sprzętu ratowniczego

- instruktaż pierwszej pomocy i resuscytacji

Rezolucja SOLAS A.1050(27) definiuje przestrzeń zamkniętą jako:

"2.1 Przestrzeń zamknięta oznacza przestrzeń, która posiada którąkolwiek z następujących cech:

1. ograniczone otwory do wejścia i wyjścia;

2. nieodpowiednią wentylację; oraz

3. nie jest przeznaczona do ciągłego przebywania w niej pracowników,

i obejmuje między innymi przestrzenie ładunkowe, dna podwójne, zbiorniki paliwowe, zbiorniki balastowe, pompownie ładunkowe, sprężarkownie ładunkowe, koferdamy, schowki na łańcuchy, puste przestrzenie, stępki kanałowe, przestrzenie międzybarierowe, kotły, kartery silników, zbiorniki powietrza zużytego przez silniki, zbiorniki na ścieki oraz przyległe przestrzenie połączone. Wykaz ten nie jest wyczerpujący i w celu identyfikacji przestrzeni zamkniętych należy opracować wykaz dla każdego statku osobno."

Wykrywanie gazów

Wchodzenie do przestrzeni zamkniętej jest czynnością niebezpieczną. Członkowie załogi powinni być nie tylko przeszkoleni w zakresie używania przenośnych monitorów gazu, ale również powinni być w stanie brać udział w ćwiczeniach ratowniczych, jak nakazuje rezolucja SOLAS przedstawiona powyżej. Przenośne monitory powinny być kompaktowe, łatwe w użyciu, z głośnymi i jasnymi alarmami w standardzie. Muszą one posiadać zatwierdzenie typu morskiego (np. znak MED), co świadczy o ich zdolności do pracy w środowisku morskim.

Rozwiązania

T4

Przenośny detektor wielogazowy zapewnia skuteczną ochronę przed 4 typowymi zagrożeniami gazowymi.

Read MoreI-Test & I-Test Manager

W pełni zautomatyzowane rozwiązanie do testowania i weryfikacji stron Gas-Pro i T4

Read MoreBadanie przestrzeni zamkniętej

Przegląd procesu

Od 1 lipca 2016 r. rezolucja SOLAS MSC.380(94) wymaga, aby określone klasy statków posiadały odpowiednie urządzenia do badania atmosfery, które są w stanie zmierzyć stężenie tlenu, gazów lub par palnych, siarkowodoru i tlenku węgla przed wejściem do pomieszczeń zamkniętych.

Dokument SOLAS: "Guidelines to facilitate the selection of portable atmosphere testing instruments for enclosed spaces as required by SOLAS regulation XI-1/7" ("Wytyczne ułatwiające wybór przenośnych przyrządów do badaniaatmosfery w przestrzeniach zamkniętych zgodnie z wymogami prawidła XI-1/7 SOLAS") zwraca uwagę na szczególne cechy przyrządów przenośnych, w tym (nie tylko) możliwość zdalnego pobierania próbek, przeprowadzania autotestu, minimalny czas pracy na baterii wynoszący 10 godzin oraz czytelne instrukcje.

Dobrowolna zgodność z tym prawidłem SOLAS jest wysoce zalecana od 1 stycznia 2015 r., kiedy to wszedł w życie wymóg ćwiczeń w zakresie wchodzenia do przestrzeni zamkniętej i ratownictwa (rozdział III, prawidło 19).

Wykrywanie gazów

W miarę możliwości należy unikać wchodzenia do zamkniętych przestrzeni. Może jednak zaistnieć konieczność zbadania ładowni, oczyszczenia zbiornika lub naprawy uszkodzeń. Jeżeli nie można uniknąć wejścia do zamkniętej przestrzeni, należy uzyskać odpowiednie pozwolenia na pracę i przestrzegać dobrych procedur wejścia do zamkniętej przestrzeni. Przestrzenie zamknięte są wszędzie na pokładzie statku, przestrzeń może nie być całkowicie zamknięta, więc gazy mogą przedostawać się do środka przez rury lub otwory wentylacyjne. Szkodliwe gazy mogą być wydzielane przez gnijące materiały, pracujące silniki lub ładunek statku. Tlen stanowi około 20,9% powietrza. Spadek jego zawartości poniżej 19,5% jest uważany za niebezpieczny. Spawacze, pracujące silniki, a nawet rdzewiejący metal mogą zmniejszyć ilość tlenu na tyle, by zabić w przestrzeni, która jest otwierana tylko od czasu do czasu.

Przenośne monitory oferujące funkcje skoncentrowane na użytkowniku, takie jak funkcja kontroli przed wejściem na pokład Gas-Pro , mogą poprowadzić członków załogi przez proces przed wejściem na pokład, a także dostarczyć ważnych danych na temat przeprowadzonych procedur i doświadczanych poziomów gazu.

Rozwiązania

I-Test & I-Test Manager

W pełni zautomatyzowane rozwiązanie do testowania i weryfikacji stron Gas-Pro i T4

Read MoreMonitorowanie przestrzeni obojętnej

Przegląd procesu

W zbiornikach ładunkowych znajduje się wiele różnych cieczy, które mogą być łatwopalne i/lub toksyczne. Wiele z tych cieczy jest chronionych poprzez tworzenie atmosfery obojętnej nad ładunkiem. Może to zmniejszyć utlenianie, ograniczyć możliwość wybuchu pożaru lub ograniczyć możliwość wystąpienia rdzy, jeżeli zbiorniki ładunkowe są puste. Obojętną przestrzeń na pokładzie statku można utrzymywać za pomocą spalin silnikowych, azotu lub innych mieszanin gazów. Powszechną praktyką jest utrzymywanie pustych przestrzeni zbiorników w stanie obojętnym w gotowości do przyjęcia kolejnego ładunku.

Wykrywanie gazów

Przestrzenie obojętne są natychmiastowo niebezpieczne dla życia, ponieważ z samej definicji nie zawierają tlenu. Przestrzenie te muszą być ściśle monitorowane podczas rejsu statku, co oznacza, że przenośne monitory muszą być dostępne i gotowe do użycia.

Monitory gazów obojętnych mają możliwość pomiaru palnych gazów i/lub oparów bez obecności tlenu. Wymaga to zastosowania technologii podczerwieni (IR), ponieważ bardziej tradycyjne detektory LEL typu pelistor/katalityczne kulki wymagają tlenu do działania.

Technologia czujników IR umożliwia również pomiar stężenia gazu palnego w znacznie większym zakresie %vol, co jest ważne, ponieważ tradycyjne detektory pelistorowe/katalityczne są zazwyczaj ograniczone do pomiaru do 100% stężenia LEL.

Rozwiązania

Gas-Pro TK

Gas-Pro TK integruje innowacyjne funkcje bezpieczeństwa i intuicyjną, wytrzymałą konstrukcję, aby zapewnić zaawansowaną ochronę osobom pracującym w trudnych warunkach.

Read MoreI-Test & I-Test Manager

W pełni zautomatyzowane rozwiązanie do testowania i weryfikacji stron Gas-Pro i T4

Read MoreWejście do przestrzeni zamkniętej (zamkniętej) (CSE)

Przegląd procesu

Z dniem 1 stycznia 2015 r., na mocy rezolucji SOLAS MSC.350(92), dla wszystkich członków załogi, którzy mają obowiązki związane z wejściem do przestrzeni zamkniętej lub ratownictwem, stało się obowiązkowe uczestniczenie w ćwiczeniach z zakresu wchodzenia do przestrzeni zamkniętej i ratownictwa. Ćwiczenia te mają być przeprowadzane na statku co najmniej raz na dwa miesiące.

Rozporządzenie to mówi, że musztra musi zawierać:

- kontrole i stosowanie środków ochrony indywidualnej (PPE)

- kontrole i stosowanie sprzętu i procedur łączności

- kontrola i stosowanie urządzeń do pomiaru atmosfery

- kontrole i użycie sprzętu ratowniczego

- instruktaż pierwszej pomocy i resuscytacji

Rezolucja SOLAS A.1050(27) definiuje przestrzeń zamkniętą jako:

"2.1 Przestrzeń zamknięta oznacza przestrzeń, która posiada którąkolwiek z następujących cech:

1. ograniczone otwory do wejścia i wyjścia;

2. nieodpowiednią wentylację; oraz

3. nie jest przeznaczona do ciągłego przebywania w niej pracowników,

i obejmuje między innymi przestrzenie ładunkowe, dna podwójne, zbiorniki paliwowe, zbiorniki balastowe, pompownie ładunkowe, sprężarkownie ładunkowe, koferdamy, schowki na łańcuchy, puste przestrzenie, stępki kanałowe, przestrzenie międzybarierowe, kotły, kartery silników, zbiorniki powietrza zużytego przez silniki, zbiorniki na ścieki oraz przyległe przestrzenie połączone. Wykaz ten nie jest wyczerpujący i w celu identyfikacji przestrzeni zamkniętych należy opracować wykaz dla każdego statku osobno."

Wykrywanie gazów

Wchodzenie do przestrzeni zamkniętej jest czynnością niebezpieczną. Członkowie załogi powinni być nie tylko przeszkoleni w zakresie używania przenośnych monitorów gazu, ale również powinni być w stanie brać udział w ćwiczeniach ratowniczych, jak nakazuje rezolucja SOLAS przedstawiona powyżej. Przenośne monitory powinny być kompaktowe, łatwe w użyciu, z głośnymi i jasnymi alarmami w standardzie. Muszą one posiadać zatwierdzenie typu morskiego (np. znak MED), co świadczy o ich zdolności do pracy w środowisku morskim.

Rozwiązania

T4

Przenośny detektor wielogazowy zapewnia skuteczną ochronę przed 4 typowymi zagrożeniami gazowymi.

Read MoreI-Test & I-Test Manager

W pełni zautomatyzowane rozwiązanie do testowania i weryfikacji stron Gas-Pro i T4

Read MoreBadanie przestrzeni zamkniętej

Przegląd procesu

Od 1 lipca 2016 r. rezolucja SOLAS MSC.380(94) wymaga, aby określone klasy statków posiadały odpowiednie urządzenia do badania atmosfery, które są w stanie zmierzyć stężenie tlenu, gazów lub par palnych, siarkowodoru i tlenku węgla przed wejściem do pomieszczeń zamkniętych.

Dokument SOLAS: "Guidelines to facilitate the selection of portable atmosphere testing instruments for enclosed spaces as required by SOLAS regulation XI-1/7" ("Wytyczne ułatwiające wybór przenośnych przyrządów do badaniaatmosfery w przestrzeniach zamkniętych zgodnie z wymogami prawidła XI-1/7 SOLAS") zwraca uwagę na szczególne cechy przyrządów przenośnych, w tym (nie tylko) możliwość zdalnego pobierania próbek, przeprowadzania autotestu, minimalny czas pracy na baterii wynoszący 10 godzin oraz czytelne instrukcje.

Dobrowolna zgodność z tym prawidłem SOLAS jest wysoce zalecana od 1 stycznia 2015 r., kiedy to wszedł w życie wymóg ćwiczeń w zakresie wchodzenia do przestrzeni zamkniętej i ratownictwa (rozdział III, prawidło 19).

Wykrywanie gazów

W miarę możliwości należy unikać wchodzenia do zamkniętych przestrzeni. Może jednak zaistnieć konieczność zbadania ładowni, oczyszczenia zbiornika lub naprawy uszkodzeń. Jeżeli nie można uniknąć wejścia do zamkniętej przestrzeni, należy uzyskać odpowiednie pozwolenia na pracę i przestrzegać dobrych procedur wejścia do zamkniętej przestrzeni. Przestrzenie zamknięte są wszędzie na pokładzie statku, przestrzeń może nie być całkowicie zamknięta, więc gazy mogą przedostawać się do środka przez rury lub otwory wentylacyjne. Szkodliwe gazy mogą być wydzielane przez gnijące materiały, pracujące silniki lub ładunek statku. Tlen stanowi około 20,9% powietrza. Spadek jego zawartości poniżej 19,5% jest uważany za niebezpieczny. Spawacze, pracujące silniki, a nawet rdzewiejący metal mogą zmniejszyć ilość tlenu na tyle, by zabić w przestrzeni, która jest otwierana tylko od czasu do czasu.

Przenośne monitory oferujące funkcje skoncentrowane na użytkowniku, takie jak funkcja kontroli przed wejściem na pokład Gas-Pro , mogą poprowadzić członków załogi przez proces przed wejściem na pokład, a także dostarczyć ważnych danych na temat przeprowadzonych procedur i doświadczanych poziomów gazu.

Rozwiązania

I-Test & I-Test Manager

W pełni zautomatyzowane rozwiązanie do testowania i weryfikacji stron Gas-Pro i T4

Read MoreMonitorowanie przestrzeni obojętnej

Przegląd procesu

W zbiornikach ładunkowych znajduje się wiele różnych cieczy, które mogą być łatwopalne i/lub toksyczne. Wiele z tych cieczy jest chronionych poprzez tworzenie atmosfery obojętnej nad ładunkiem. Może to zmniejszyć utlenianie, ograniczyć możliwość wybuchu pożaru lub ograniczyć możliwość wystąpienia rdzy, jeżeli zbiorniki ładunkowe są puste. Obojętną przestrzeń na pokładzie statku można utrzymywać za pomocą spalin silnikowych, azotu lub innych mieszanin gazów. Powszechną praktyką jest utrzymywanie pustych przestrzeni zbiorników w stanie obojętnym w gotowości do przyjęcia kolejnego ładunku.

Wykrywanie gazów

Przestrzenie obojętne są natychmiastowo niebezpieczne dla życia, ponieważ z samej definicji nie zawierają tlenu. Przestrzenie te muszą być ściśle monitorowane podczas rejsu statku, co oznacza, że przenośne monitory muszą być dostępne i gotowe do użycia.

Monitory gazów obojętnych mają możliwość pomiaru palnych gazów i/lub oparów bez obecności tlenu. Wymaga to zastosowania technologii podczerwieni (IR), ponieważ bardziej tradycyjne detektory LEL typu pelistor/katalityczne kulki wymagają tlenu do działania.