Início / Indústrias e aplicações

A montante

Midstream

A jusante

Petróleo e Gás 2

Petróleo e Gás 2

Petróleo e Gás 2

Água limpa

Águas residuais

Recolha e armazenamento

Rastreio

Esclarecimento

Sedimentação

Filtração

Tratamento final

Produção de resíduos

Estações de bombeamento

Rastreio

Tratamento primário

Tratamento secundário

Tratamento final

Tratamento de lamas

Produção de energia

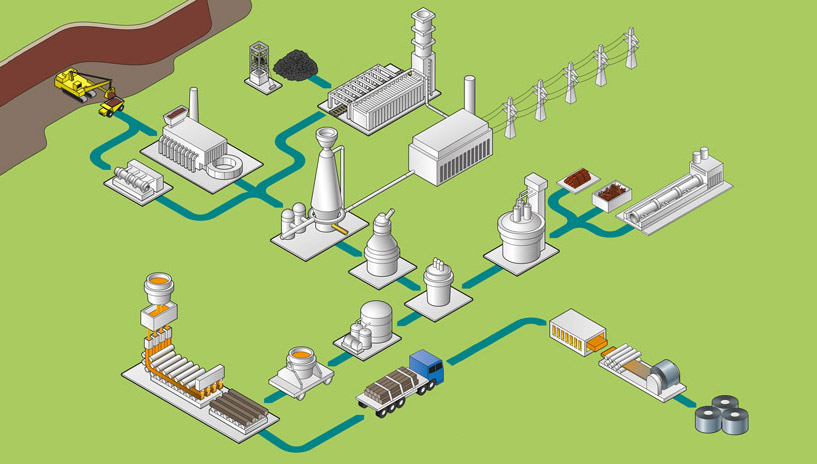

Pellet & Sinter Plants

Fábrica de coque

Alto-forno

Central eléctrica

Forno eléctrico de arco

Fundição contínua

Formação ou Processamento Secundário

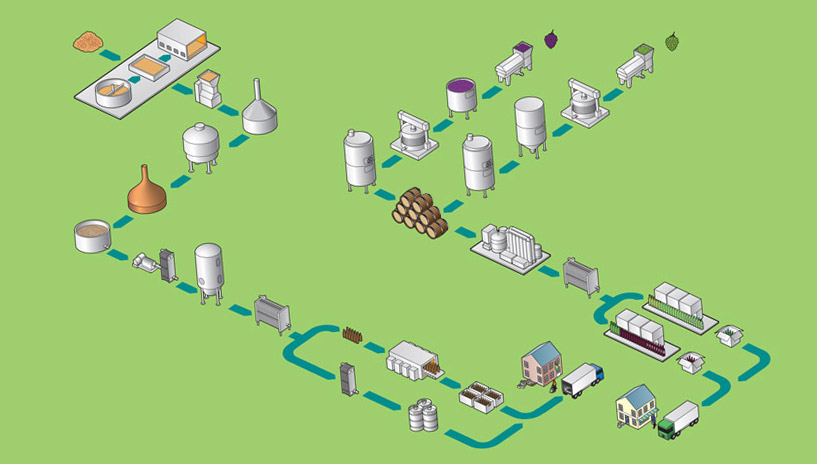

Remoção de pedúnculos e esmagamento

Fermentação

Envelhecimento

Clarificação, filtração e engarrafamento

Entrega e distribuição

Engarrafamento, Conservas e Embalagem

Separação & Refrigeração

Fermentação, Acondicionamento e Refrigeração

Fresagem, Mash, Lauter & Brew

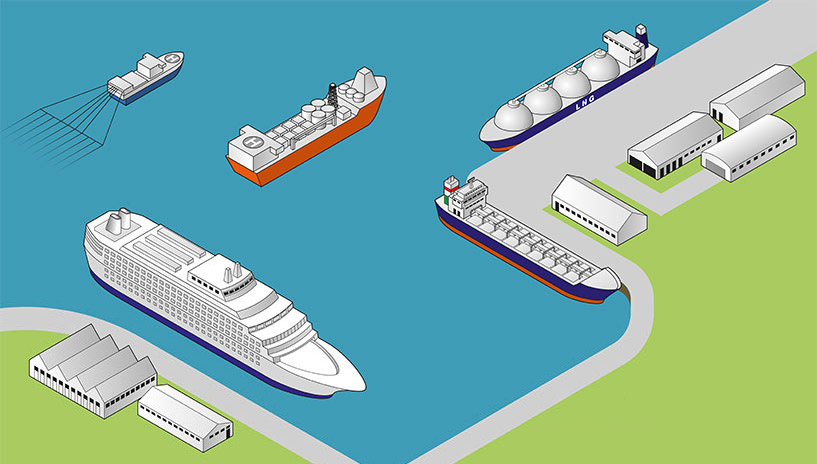

Apoio do lado do porto

Apoio do lado do porto

Entrada em Espaço Confinado (CSE)

Teste de Espaço Confinado (Encerrado)

Monitorização do Espaço Inerte

Entrada em Espaço Confinado (CSE)

Teste de Espaço Confinado (Encerrado)

Monitorização do Espaço Inerte

Entrada em Espaço Confinado (CSE)

Teste de Espaço Confinado (Encerrado)

Monitorização do Espaço Inerte

Entrada em Espaço Confinado (CSE)

Teste de Espaço Confinado (Encerrado)

Entrada em Espaço Confinado (CSE)

Teste de Espaço Confinado (Encerrado)

Marinha

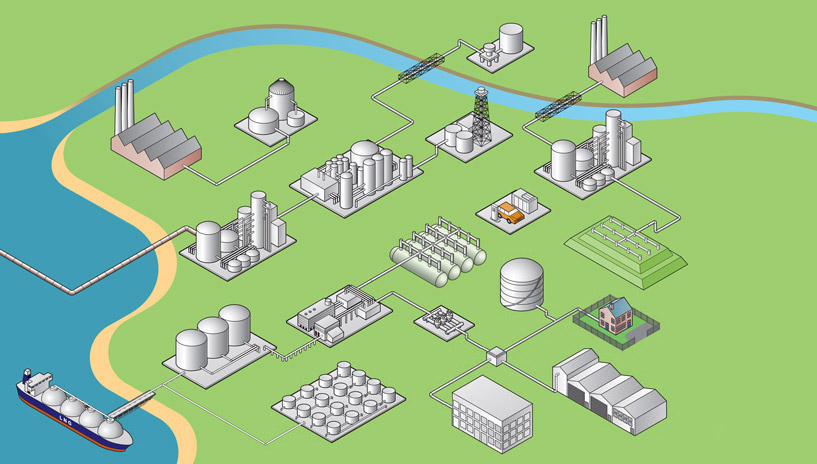

Gestão da pressão

Armazenamento local

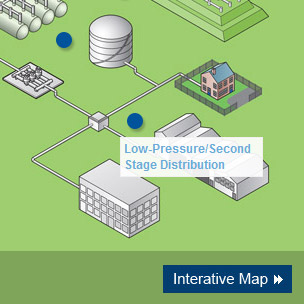

Distribuição em baixa pressão/segunda fase

Acima do solo condutas

Estação de Enchimento de GNC

Petróleo e Gás

A indústria do petróleo e do gás é um local de trabalho perigoso, e a gestão dos perigos é um ponto fulcral. Para o operador, a manutenção de um elevado nível de segurança das instalações é uma preocupação crítica. A ameaça mais óbvia e significativa é a fuga e combustão de gás explosivo. Com gases perigosos sempre presentes durante as operações de produção e processamento, os operadores são constantemente confrontados com o risco de libertação e exposição a gases inflamáveis e tóxicos.

Cada sítio é diferente, e a Crowcon emprega os seus conhecimentos especializados de detecção de gás para fornecer sistemas fixos que asseguram a melhor protecção adequada a cada sítio individual. Trabalhar em estreita colaboração com parceiros para compreender os requisitos exactos é fundamental para a nossa abordagem. Só desta forma podemos assegurar que os nossos painéis e dispositivos de controlo se integram eficientemente nos sistemas de controlo de processos e de encerramento de segurança.

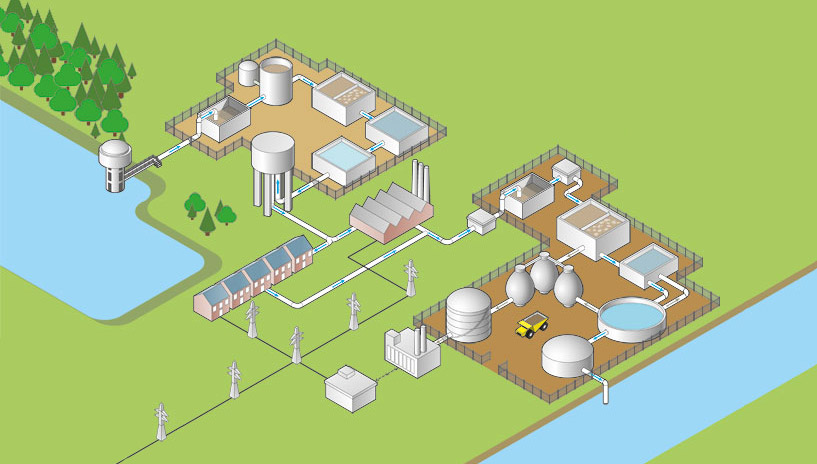

A montante

Visão geral do processo

O sector a montante inclui a exploração e perfuração de potenciais campos de petróleo e gás, seguida da recuperação e produção de petróleo bruto e gás natural, se for viável.

Os riscos de gás no sector a montante são agravados pelos ambientes mais duros, proporcionando desafios para a detecção fiável de gases nocivos. Tecnologias melhoradas de recuperação de petróleo (EOR) e métodos não convencionais estão a permitir o acesso a novas áreas geográficas, bem como a melhorar o nível de recursos recuperáveis dentro de reservatórios conhecidos.

Detecção de gás

Os detectores de gás fixos e portáteis são necessários para proteger as instalações e o pessoal dos riscos de libertação de gás inflamável (geralmente metano), bem como de níveis elevados de sulfureto de hidrogénio, particularmente de poços azedos. O esgotamento do oxigénio, dióxido de enxofre e compostos orgânicos voláteis (COV) estão também entre os riscos mais comuns dos gases.

Soluções

Gas-Pro IR

Esta última oferta detecta metano, pentano ou propano utilizando tecnologia de sensor infravermelho IR

Leia maisDetectores de gás de caminho aberto

Sistemas de detecção de gás por infravermelhos baseados em tecnologia bem comprovada

Leia maisMidstream

Visão geral do processo

Os principais componentes do processo de midstream são o transporte e o armazenamento. Os produtos crus são mantidos em áreas de armazenamento até estarem prontos para o processo seguinte ou para serem transportados para uma refinaria.

A manutenção da integridade dos recipientes de armazenamento e transporte, bem como a protecção do pessoal durante as actividades de limpeza, purga e enchimento são um desafio constante dentro do sector de midstream.

Detecção de gás

Monitorização fixa de gases inflamáveis situados perto de dispositivos de alívio de pressão, áreas de enchimento e esvaziamento emitem um alerta precoce de fugas localizadas. Os monitores portáteis Multigas mantêm a segurança pessoal especialmente durante o trabalho em espaços confinados, bem como apoiam os testes a quente nas áreas de autorização de trabalho.

A tecnologia infravermelha suporta a purga com a capacidade de operar em atmosferas inertes, e proporciona uma detecção fiável em áreas onde os detectores do tipo pellistor falhariam devido a envenenamento ou exposição ao nível de volume.

A detecção portátil de metano a laser permite a localização de fugas à distância para áreas de difícil acesso, reduzindo a necessidade de pessoal para entrar em ambientes ou situações potencialmente perigosas ao mesmo tempo que executa monitorização de rotina ou de investigação de fugas.

Soluções

Gas-Pro IR

Esta última oferta detecta metano, pentano ou propano utilizando tecnologia de sensor infravermelho IR

Leia maisDetectores de gás de caminho aberto

Sistemas de detecção de gás por infravermelhos baseados em tecnologia bem comprovada

Leia maisA jusante

Visão geral do processo

O sector Downstream refere-se à refinação e processamento de gás natural bruto e petróleo bruto, e subsequentemente à distribuição e venda dos produtos derivados. Tais produtos podem incluir o jet fuel, gasóleo, asfalto e coque de petróleo.

Detecção de gás

O desejo de reduzir o consumo de energia, aumentando a eficiência operacional, levou os fabricantes de dispositivos a inovar tanto os princípios de detecção como a forma como a energia é utilizada. Os detectores empregam tecnologias de ponta para fornecer o consumo de energia líder da indústria por dispositivo.

O volume de pessoal nas instalações e o elevado número de gases tóxicos e inflamáveis utilizados e fabricados aumentam os perigos potenciais. Alguns riscos podem ser mitigados assegurando a utilização de monitores portáteis robustos e fiáveis, bem adaptados às necessidades individuais no local. Ferramentas de gestão de frotas, tais como estações de teste de colisões, fornecem relatórios de excepção para acompanhar a conformidade do local e o estado de calibração.

A procura contínua de reduzir o tempo de paragem das instalações, garantindo simultaneamente a segurança, especialmente durante as operações de paragem e de reviravolta, assegura que os fabricantes de detecção de gás devem fornecer soluções que ofereçam facilidade de utilização, formação simples, tempos de manutenção reduzidos com serviço e apoio local.

Soluções

Detectores de gás de caminho aberto

Sistemas de detecção de gás por infravermelhos baseados em tecnologia bem comprovada

Leia maisÁgua

Frequentemente considerada como uma simples mercadoria, a água é um elemento vital da vida quotidiana, tanto para a saúde pessoal como para os utilizadores industriais e comerciais. Quer a instalação esteja concentrada na limpeza de água para beber ou no tratamento de efluentes, Crowcon orgulha-se de ter fornecido a uma grande variedade de utilizadores da indústria da água equipamento de detecção de gás; mantendo os trabalhadores seguros em todo o mundo.

Os detectores de gás devem ser adequados ao ambiente específico em que são necessários para operar. No extremo, a indústria da água é um ambiente húmido e sujo com múltiplos perigos de gases tóxicos e inflamáveis, bem como o risco de esgotamento de oxigénio.

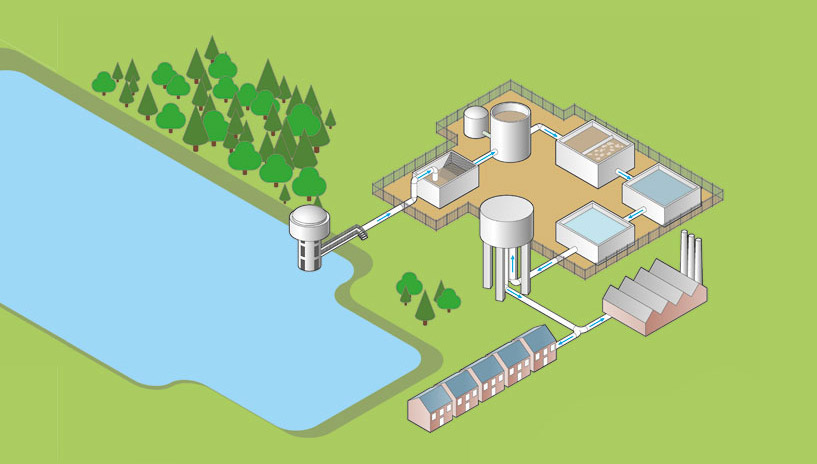

Água limpa

Visão geral do processo

O processo de água limpa é o tratamento da água antes da sua distribuição geral, tornando-a adequada para beber. Esta água começa normalmente como água subterrânea ou superficial:

- Águas subterrâneas: Água retirada de fontes subterrâneas (por exemplo, aquíferos e nascentes). Esta água tende a ser relativamente limpa devido a processos naturais (leitos de giz, filtração natural) e, portanto, necessita apenas de uma limpeza mínima

- Águas superficiais: Água retirada de fontes acima do solo (por exemplo, rios e reservatórios). A água está aberta ao ambiente e, portanto, necessita de múltiplas etapas de tratamento.

Detecção de gás

Os perigos mais comuns dos gases dentro do processo de água limpa são o esgotamento do oxigénio e o potencial de exposição a gases desinfectantes como o cloro, o amoníaco e o ozono.

Águas residuais

Visão geral do processo

O processo de águas residuais toma múltiplas formas de resíduos líquidos e transforma-os num efluente que pode ser devolvido ao ciclo da água para ser reutilizado. As águas residuais são produzidas pelo homem e incluem água de lavagem, fezes, urina, resíduos de lavandaria e produção da indústria processada, bem como o escoamento de água das estradas e da chuva, que pode também incluir óleos, gorduras e combustível. O processo de águas residuais é geralmente referido como o processo de água suja.

Detecção de gás

Reconhecendo os ambientes agressivos e as múltiplas aplicações dentro desta indústria, Crowcon tem trabalhado com a indústria das águas residuais durante mais de 30 anos; aplicando tecnologias avançadas para assegurar soluções óptimas, centradas na melhoria da segurança tanto no local como fora dele. O próprio número e volume de gases tóxicos e inflamáveis presentes no ambiente de águas residuais exige a utilização de detecção de gases fixos e portáteis.

Recolha e armazenamento

Visão geral do processo

A água é recolhida de fontes superficiais e armazenada em reservatórios abertos, ou em bacias subterrâneas. Os reservatórios permitem a mistura de água recentemente recolhida com os níveis existentes, diluindo assim os contaminantes que entram. A água é mantida para permitir algumas melhorias na qualidade da água, incluindo a deposição de detritos, com a luz solar a quebrar o material orgânico e a redução bacteriana.

A água é então bombeada para instalações de tratamento.

Detecção de gás

As condutas utilizadas para transportar a água requerem limpeza regular e verificações de segurança, durante estas operações são utilizados monitores multigas portáteis para garantir a segurança da mão-de-obra. As verificações pré-entrada devem ser concluídas antes da entrada em qualquer espaço confinado e, normalmente, são monitorizados O2, CO, H2S e CH4. Pela sua própria natureza, os espaços confinados são pequenos em tamanho, pelo que os monitores portáteis devem ser compactos e discretos para o utilizador, sendo ao mesmo tempo capazes de resistir ao ambiente húmido e sujo em que devem actuar. A indicação precoce e clara de qualquer aumento de gás monitorizado (ou diminuição para oxigénio) é primordial, com alarmes sonoros e brilhantes que elevam o alarme para o utilizador.

Soluções

Rastreio

Visão geral do processo

O rastreio é utilizado para remover objectos flutuantes que possam estar na água de entrada. Esta água é frequentemente proveniente de reservatórios abertos e inclui normalmente artigos físicos como ramos, folhas e lixo geral (ou seja, resíduos de embalagens ou recipientes).

O rastreio inicial evita que estes objectos causem problemas mais a jusante.

Detecção de gás

Se as áreas de rastreio ficarem entupidas com o material variável que estão a recolher, então serão necessárias actividades de limpeza e manutenção. Devido à natureza das áreas em questão, devem ser tratadas como um espaço confinado, exigindo assim monitores multigas para manter os trabalhadores em segurança. O2, H2S e CH4 são normalmente monitorizados e, dependendo do local específico, outros gases podem para parte do requisito global

Soluções

Esclarecimento

Visão geral do processo

Um coagulante químico é frequentemente adicionado para unir material suspenso. Isto também é chamado "floculação". Isto torna as partículas maiores e, portanto, mais fáceis de remover antes do processamento posterior. A 'floculação' é removida e a água está pronta para a fase seguinte.

Sedimentação

Visão geral do processo

A água passa então por uma série de recipientes de sedimentação, em cada etapa, sedimentos pesados assentam no fundo enquanto a água límpida avança.

- Arejamento - Remove ou reduz o nível de compostos indesejados (por exemplo H2S &CO2) da água, ou oxida os metais dissolvidos para facilitar a remoção.

- O carbono e a permuta iónica são também métodos utilizados pelas instalações de tratamento para remover partículas mais finas.

Detecção de gás

Os recipientes de sedimentação são normalmente ventilados naturalmente ao serem colocados ao ar livre. Se este não for o caso, então a monitorização fixa e/ou portátil para O2, H2S e CH4 como um mínimo deve contribuir para manter um ambiente de trabalho seguro. Claro que se, durante a avaliação de riscos específicos do local, forem destacados outros gases nesta área da instalação, então poderão ser necessários detectores fixos e/ou portáteis.

Soluções

Xgard Bright

Uma plataforma versátil que oferece detecção de gases inflamáveis e tóxicos e monitorização de oxigénio

Leia maisFiltração

Visão geral do processo

Filtração - Há muitas formas diferentes de filtração

- O carvão activado granular é um sistema avançado para remover pesticidas, compostos orgânicos, gostos e odores desagradáveis

- O ozono é injectado na água para decompor pesticidas, compostos orgânicos, o ozono tem também uma acção anti-bacteriana

- A filtragem rápida por gravidade passa a água através de um tanque de areia, claro, isto prende partículas indesejadas

- Filtros de areia lentos passam lentamente a água através de areia mais fina, removendo partículas mais pequenas

A filtração clarifica a água, aumentando a eficácia da próxima etapa.

Detecção de gás

Quando o ozono é utilizado como parte do processo de filtragem, é geralmente gerado no local. O ozono é um gás tóxico a níveis muito baixos e, portanto, requer uma monitorização cuidadosa. A detecção de pontos fixos perto do local de geração ou armazenamento, ligada a um sistema de controlo localizado que fornece alarmes sonoros e visuais, assegura a notificação em caso de fuga. Devido à natureza do ozono e à forma como se acumula à temperatura ambiente, as melhores práticas sugerem também a utilização de detectores portáteis que monitorizam a zona de respiração dos utilizadores que entram nestas zonas.

Soluções

Xgard Bright

Uma plataforma versátil que oferece detecção de gases inflamáveis e tóxicos e monitorização de oxigénio

Leia maisTratamento final

Visão geral do processo

Finalmente, a água flui para um tanque de contacto químico, onde são adicionados produtos químicos desinfectantes para matar bactérias.

- O cloro (Cl2) continua a ser a forma mais comum de desinfectante.

- A adição de amoníaco (NH3) ao cloro, forma cloraminas de maior duração. O dióxido de cloro (ClO2) é utilizado principalmente como desinfectante primário para águas superficiais com problemas de odor e sabor.

- O hipoclorito de sódio é eficaz e reduz os riscos de armazenamento e manuseamento.

- O ozono é um meio de oxidação muito forte, quebrando odores, bactérias e vírus.

- Todos os produtos químicos têm requisitos específicos de armazenamento normalmente estabelecidos por regulamentação local ou nacional.

- O dióxido de enxofre também pode ser utilizado para tratar águas residuais cloradas antes da sua libertação para "desclorar" a água.

A água é então bombeada perto do local onde é necessária e armazenada pronta a ser utilizada (por exemplo, em torres de água).

Detecção de gás

As áreas de armazenamento dos produtos químicos utilizados na fase final do tratamento devem ter instalados sistemas robustos de detecção de gás. Mesmo fugas muito pequenas de cloro, amoníaco, dióxido de enxofre ou ozono podem ser extremamente nocivas. O comportamento do gás em questão precisa de ser considerado ao colocar detectores fixos, tendo em conta os pontos de fuga prováveis e a dispersão resultante. Os alarmes remotos e a capacidade de tomar medidas executivas (por exemplo, ligar o ventilador de ventilação, accionamento automático da válvula) podem ser utilizados no caso de ser detectada uma fuga. Devem ser utilizados monitores portáteis com o(s) sensor(es) tóxico(s) relevante(s) nestas áreas para garantir a segurança dos trabalhadores.

Soluções

Xgard Bright

Uma plataforma versátil que oferece detecção de gases inflamáveis e tóxicos e monitorização de oxigénio

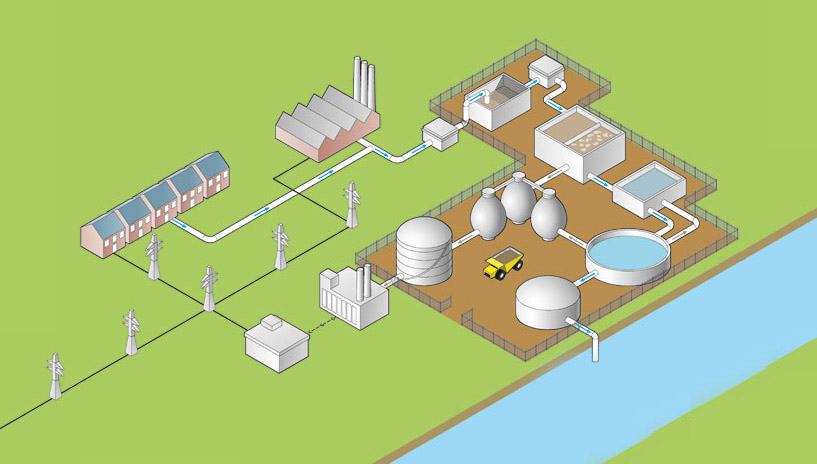

Leia maisProdução de resíduos

Visão geral do processo

As águas residuais são recolhidas a partir de casas e da indústria, normalmente as águas de esgoto das estradas e as águas pluviais são também incluídas. As câmaras de visita espaçadas regularmente ao longo das condutas de distribuição permitem actividades de inspecção, limpeza e manutenção. A gravidade é frequentemente utilizada para transportar os resíduos ao longo dos sistemas subterrâneos.

Detecção de gás

Durante a distribuição das águas residuais, os espaços confinados são predominantes. H2S inflamáveis e detecção de oxigénio são configurações comuns (com a adição de CO e/ouCO2 em algumas aplicações) utilizadas para CSE. As actividades de limpeza e manutenção expõem potencialmente os trabalhadores a gases tóxicos e inflamáveis, bem como ao esgotamento do oxigénio. A utilização de monitores portáteis multigas para verificações pré-entrada e monitorização contínua reduz os riscos para os trabalhadores.

Soluções

Estações de bombeamento

Visão geral do processo

As estações de bombagem ou elevatórias, são geralmente não tripuladas; concebidas para tratar de esgotos brutos alimentados por condutas subterrâneas de distribuição por gravidade. Os resíduos são alimentados, e armazenados, num poço subterrâneo, vulgarmente conhecido como poço húmido. As estações tradicionais de bombagem de esgotos incorporam tanto um poço húmido como um poço seco, separados por uma divisão interna. As bombas são instaladas abaixo do nível do solo na base do poço seco, com entradas abaixo do nível da água no arranque da bomba. Quando o nível do esgoto sobe até um ponto predeterminado, as bombas elevam o esgoto para um poço gravitacional; para a estação seguinte.

Detecção de gás

Uma vez que muitas estações de bombeamento e elevação são não tripuladas, tanto os métodos de monitorização fixos como portáteis são normalmente utilizados.

Os sistemas fixos com painéis de controlo localizados oferecem alertas visíveis e sonoros de níveis perigosos de gás, bem como a capacidade de conduzir acções executivas, tais como activar ventiladores de ventilação. As soluções fixas centradas na aplicação têm a capacidade de monitorizar os níveis de gás directamente acima dos níveis variáveis de água de poços húmidos, alertando a força de trabalho para os perigos antes de entrar na estação elevatória.

Os poços secos são subterrâneos, espaços confinados e requerem a utilização de monitores multigas apropriados em linha com os requisitos e/ou regulamentos de entrada em espaços confinados locais ou da empresa.

Soluções

Detectores de gás de caminho aberto

Sistemas de detecção de gás por infravermelhos baseados em tecnologia bem comprovada

Leia maisRastreio

Visão geral do processo

Após passar por múltiplas estações de bombagem, as águas residuais entram na estação de tratamento. Nesta altura, inclui artigos físicos recolhidos ao longo do percurso, como madeira, rochas e materiais de embalagem. O processo de triagem inicial remove isto, impedindo que os objectos causem problemas mais a jusante.

Detecção de gás

Caso as áreas de rastreio fiquem entupidas, serão necessárias actividades de limpeza e manutenção. Devido à natureza das áreas em questão, estas devem ser tratadas como um espaço confinado, exigindo assim monitores multigas para manter os trabalhadores em segurança. O2, H2S e CH4 são normalmente monitorizados e, dependendo do local específico, outros gases podem constituir parte do requisito global.

Soluções

Detectores de gás de caminho aberto

Sistemas de detecção de gás por infravermelhos baseados em tecnologia bem comprovada

Leia maisTratamento primário

Visão geral do processo

As águas residuais entram então numa série de tanques longos e paralelos de betão, cada tanque é dividido em duas secções. O tanque de assentamento permite que a matéria sólida se afunde, com a água superior a correr sobre uma fenda, a água é então agitada e exposta ao ar, o que faz com que alguns dos gases dissolvidos, tais como o sulfureto de hidrogénio, sejam libertados da água. O ar é bombeado através da água. À medida que a matéria orgânica se decompõe, consome oxigénio, a aeração repõe o oxigénio, assegurando que os gases dissolvidos continuam a ser libertados. O oxigénio borbulhante através da água também mantém a matéria orgânica em suspensão enquanto força a "grão" a assentar. Esta areia é bombeada para fora dos tanques e levada para aterros sanitários.

Detecção de gás

Os recipientes de sedimentação são normalmente ventilados naturalmente ao serem colocados ao ar livre. Se este não for o caso, então a monitorização fixa e/ou portátil para O2, H2S e CH4 como um mínimo deve contribuir para manter um ambiente de trabalho seguro. Claro que se, durante a avaliação de riscos específicos do local, forem destacados outros gases nesta área da instalação, então poderão ser necessários detectores fixos e/ou portáteis.

Soluções

Xgard Bright

Uma plataforma versátil que oferece detecção de gases inflamáveis e tóxicos e monitorização de oxigénio

Leia maisDetectores de gás de caminho aberto

Sistemas de detecção de gás por infravermelhos baseados em tecnologia bem comprovada

Leia maisTratamento secundário

Visão geral do processo

O tratamento secundário facilita a decomposição biológica e a redução da matéria orgânica residual. As águas residuais entram num conjunto de clarificadores onde a lama (a porção pesada e orgânica do esgoto) se deposita fora das águas residuais e é bombeada para fora dos tanques. Parte da água é removida numa etapa chamada espessamento e depois a lama é processada em grandes tanques chamados digestores (ver secção posterior sobre tratamento de lamas). Como as lamas se depositam no fundo dos clarificadores, os materiais mais leves flutuam à superfície, esta "escória" inclui graxa, óleos, plásticos e sabão. Os ancinhos de movimentos lentos removem a escória da superfície das águas residuais.

Detecção de gás

Como o processo de decomposição biológica consome oxigénio, é possível criar zonas de depleção de oxigénio dentro das áreas de processamento. Como estes recipientes estão normalmente abertos aos elementos, a utilização de monitores portáteis para O2 garante a segurança dos trabalhadores. Se os recipientes forem fechados, então são utilizados detectores fixos para garantir um ambiente de trabalho seguro.

Soluções

Detectores de gás de caminho aberto

Sistemas de detecção de gás por infravermelhos baseados em tecnologia bem comprovada

Leia maisTratamento final

Visão geral do processo

Finalmente, as águas residuais fluem para um tanque de contacto químico, onde são adicionados produtos químicos (por exemplo, cloro) para matar bactérias, o que poderia representar um risco para a saúde, tal como nas piscinas. O cloro é principalmente eliminado à medida que as bactérias são destruídas, mas por vezes tem de ser neutralizado através da adição de outros químicos. Esta actividade protege os peixes e outros organismos marinhos, uma vez que a água tratada (chamada efluente) é então descarregada nos rios locais ou no oceano.

Outras formas de desinfectante são também utilizadas, incluindo cloraminas, dióxido de cloro, hipoclorito de sódio (hipo) e ozono.

Detecção de gás

Todos os produtos químicos têm requisitos específicos de armazenamento normalmente estabelecidos por regulamentação local ou nacional. Mesmo fugas muito pequenas de cloro, amoníaco, dióxido de enxofre ou ozono podem ser extremamente prejudiciais. A detecção fixa de gás será necessária para assegurar a monitorização das áreas de armazenamento, normalmente ligada a alertas externos (sirenes e faróis) para assegurar que os trabalhadores sejam notificados de quaisquer aumentos no nível de gás, bem como ter a capacidade de conduzir acções executivas, tais como activar ventiladores de ventilação. O foco deve ser colocado na avaliação de risco específica do local, incluindo comportamentos de gás; por exemplo, o cloro é 2,3 vezes mais pesado do que o ar e tende a acumular-se, permanecendo próximo do solo e podendo ser absorvido por materiais porosos. Devido a isto, monitores portáteis com a capacidade de monitorizar gases específicos para áreas de armazenamento.

Soluções

Xgard Bright

Uma plataforma versátil que oferece detecção de gases inflamáveis e tóxicos e monitorização de oxigénio

Leia maisDetectores de gás de caminho aberto

Sistemas de detecção de gás por infravermelhos baseados em tecnologia bem comprovada

Leia maisTratamento de lamas

Visão geral do processo

As lamas são uma consequência do tratamento de esgotos, são a matéria orgânica residual e as bactérias mortas utilizadas no processo de tratamento ou os bio-sólidos removidos das águas residuais a tratar. As lamas são normalmente transferidas para digestores anaeróbios, onde são aquecidas para estimular bactérias que, por sua vez, criam biogás. Há um grande número de gases constituintes no biogás resultante:

- Metano: 58,5%

- Dióxido de Carbono: 40%

- Nitrogénio: 1%

- Oxigénio: 0,5%

- Sulfureto de Hidrogénio: 3000ppm

- Hidrogénio: 40ppm

Detecção de gás

Enquanto a digestão ocorre em recipientes selados, os níveis elevados de CH4 e H2S significam que os detectores de metano pellistor serão ineficazes no caso de haver uma fuga. A utilização da detecção de metano por Infra-Red é necessária neste ambiente para garantir um ambiente de trabalho seguro. A utilização de monitores fixos e portáteis nesta área da fábrica é comum.

Soluções

Xgard Bright

Uma plataforma versátil que oferece detecção de gases inflamáveis e tóxicos e monitorização de oxigénio

Leia maisGas-Pro IR

Esta última oferta detecta metano, pentano ou propano utilizando tecnologia de sensor infravermelho IR

Leia maisDetectores de gás de caminho aberto

Sistemas de detecção de gás por infravermelhos baseados em tecnologia bem comprovada

Leia maisProdução de energia

Visão geral do processo

As empresas de água têm-se envolvido cada vez mais na produção de electricidade a partir de lamas de depuração, uma vez que o elevado nível de metano representa uma rica fonte de energia. Algumas instalações têm uma central eléctrica no local (motores de combustão) utilizada para converter o biogás em electricidade. A electricidade resultante pode ser utilizada tanto para consumo no local como para venda à rede nacional. Em alternativa, o biogás é utilizado directamente para fornecer combustível para aquecer os digestores. O elevado nível de metano em qualquer das formas representa uma rica fonte de energia.

Detecção de gás

O bio-gás gerado através do processo de digestão deve ser armazenado e 'limpo' antes de ser utilizado. Isto criou a necessidade de uma detecção fixa e portátil. Serão efectuados levantamentos regulares de 'detecção de fugas' para assegurar a integridade dos recipientes de armazenamento e das tubagens de distribuição.

Soluções

Gas-Pro IR

Esta última oferta detecta metano, pentano ou propano utilizando tecnologia de sensor infravermelho IR

Leia maisDetectores de gás de caminho aberto

Sistemas de detecção de gás por infravermelhos baseados em tecnologia bem comprovada

Leia maisAço

Considerada por muitos como a espinha dorsal da sociedade moderna, a indústria do aço é uma indústria que continua a evoluir.

Há muitos processos diferentes empregados na fabricação e formação do aço e cada fase gera e utiliza gases potencialmente perigosos. Os fornos de coque, a instalação de sinterização, os altos-fornos, as operações de conformação, bem como o aço secundário e a fundição contínua utilizam ou produzem níveis perigosos de gases. Devido à grande quantidade de água necessária durante o processamento, bem como à grande necessidade de energia, as instalações de tratamento de água e de produção de energia fazem normalmente parte das instalações siderúrgicas; estas trazem mais riscos de gás, dependendo do tipo de combustível ou de tratamento utilizado.

Quer se trate de mudanças geográficas na procura ou na produção, ou de desafios trazidos pelos custos da energia ou das matérias-primas, as empresas continuam a desenvolver os seus processos e instalações para lhes dar resposta. Paralelamente a estas mudanças, as empresas também se aperceberam da necessidade de minimizar os tempos de paragem devido a manutenção não planeada e proteger os trabalhadores da exposição a riscos de gases tóxicos ou inflamáveis.

Apoiando estas iniciativas, a Crowcon e a sua rede de distribuidores formados e experientes tem fornecido equipamento de detecção de gás à maioria das principais empresas siderúrgicas em todo o mundo.

Pellet & Sinter Plants

Visão geral do processo

O processo de peletização envolve a fusão de partículas de minério de ferro em pellets uniformes antes de serem enviadas para o alto-forno. Um forno rotativo a temperaturas de até 1325°C (2400°F) é utilizado para formar as pelotas combinando as partículas de minério de ferro com bentonite (um ligante), calcário, antracite e coque também pode ser adicionado para melhorar as propriedades finais das pelotas.

O processo de sinterização envolve a fusão de partículas de minério de ferro em 'bolos' antes de serem enviadas para o alto-forno. Um forno de transporte aquece o minério de ferro com cal e coque para formar o 'bolo' que é depois quebrado em pedaços.

Detecção de gás

As plantas de pelotização e sinterização libertam dióxido de enxofre, monóxido de carbono e dióxido de carbono durante o processamento e o ambiente é poeirento. Fornos ou fornos são frequentemente queimados a gás, introduzindo a necessidade de detecção de gás inflamável. Os perigos do gás incluem também o gás não queimado das chamas dos queimadores e o esgotamento do oxigénio devido à combustão.

O pó ferroso granulado gerado ao longo do processo requer filtros removíveis que podem ser substituídos ou limpos regularmente para garantir que o gás possa viajar até ao sensor.

Soluções

Fábrica de coque

Visão geral do processo

O carvão é transformado em coque através de um processo de aquecimento intenso, durante o qual é produzida uma mistura de altos níveis de gases tóxicos e/ou inflamáveis monóxido de carbono e hidrogénio. Esta mistura gasosa é utilizada como combustível noutras partes da fábrica uma vez que outros subprodutos valiosos mas potencialmente nocivos como o amoníaco, naftaleno e benzol tenham sido removidos e recolhidos. O coque é arrefecido e passado para o alto-forno.

A produção de coque também gera grandes quantidades de águas residuais, devido à quantidade necessária durante a têmpera. Isto pode conter elementos de amónia, fenóis, cianeto, tiocianato, cloreto e sulfureto. A limpeza destas águas residuais tem lugar na mesma instalação, e é normalmente reutilizada para processamento.

Detecção de gás

Os fabricantes de detecção de gás que têm experiência nestes ambientes conhecem bem as questões de hidrogénio que afectam os sensores electroquímicos de monóxido de carbono e fornecem sensores filtrados de hidrogénio como padrão às instalações siderúrgicas.

Ao considerar a detecção de gás dentro ou em redor da instalação de tratamento de água, outros gases tóxicos podem estar presentes, incluindo amoníaco, dióxido de enxofre e sulfureto de hidrogénio. Os detectores fixos com capacidade para monitorizar gases tanto em utilização como durante o armazenamento são comuns nestas áreas. Os monitores multigas portáteis com capacidade para monitorizar a exposição pessoal ao longo do tempo melhoram os níveis de segurança pessoal fornecendo níveis de TWA (média ponderada do tempo).

Soluções

Alto-forno

Visão geral do processo

Utilizando o coque como combustível, as temperaturas muito elevadas são obtidas forçando o ar quente a entrar num alto-forno. Para além do minério de ferro e do coque, é adicionado calcário para ajudar a separar as impurezas chamadas gangule do ferro fundido, combinando-as para formar uma escória líquida que pode ser desnatada da sua superfície. Um alto-forno produz uma grande quantidade de gás quente, poeirento, tóxico e inflamável constituído por monóxido de carbono com algum hidrogénio - o pó é removido e o gás limpo armazenado para reutilização, ou transportado directamente para a central eléctrica no local.

O ferro é convertido em aço através da remoção de impurezas, mais frequentemente através do processo Basic Oxygen Steel (BOS). O ferro fundido ("metal quente") é vertido num conversor de produção de aço em forma de ovo montado em pivôs para que possa ser rodado. Uma "lança" longa arrefecida por água é baixada para o conversor e o oxigénio puro é soprado através dele. O oxigénio combina com carbono e outros elementos eliminando algumas impurezas enquanto que a cal adicionada reage com outros para formar uma escória. O carbono deixa o conversor como gás monóxido de carbono, que é limpo e reutilizado como combustível ou queimado. Nitrogénio e argônio podem então ser adicionados para refinação antes de o aço ser passado para a fabricação de aço secundário ou fundição contínua.

Detecção de gás

Os perigos dos gases incluem os associados ao oxigénio enriquecido, ao monóxido de carbono e aos efeitos de esgotamento de oxigénio do azoto e do argónio. Os fabricantes de detecção de gás que têm experiência nestes ambientes conhecem bem as questões do hidrogénio que afectam os sensores electroquímicos de monóxido de carbono e fornecem sensores filtrados de hidrogénio como padrão às instalações siderúrgicas.

Os monitores de oxigénio que fornecem avisos tanto de ambientes deficientes como enriquecidos, bem como a utilização de tecnologia infravermelha para detectar gases de hidrocarbonetos em atmosferas inertes, contribuem todos para aumentar a segurança. A combinação de monitores fixos e portáteis que cobrem a detecção de inflamáveis, tóxicos e de oxigénio pode fornecer avisos de risco específicos para todo o local.

Soluções

Central eléctrica

Visão geral do processo

O processo de fabrico do aço exige grandes quantidades de energia. Esta energia fornece energia e calor para as operações da fábrica de aço, bem como é uma matéria-prima necessária para a produção de coque. Devido às exigências de energia, é comum as siderurgias terem centrais eléctricas no local, importantes para manter a continuidade do fornecimento, bem como para reciclar os importantes off-gases da coqueria e do alto-forno. Estas instalações são responsáveis pela recepção e armazenamento dos off-gas, bem como pela realização dos processos de limpeza para remover as impurezas antes de poderem ser utilizadas para gerar mais energia.

As turbinas a gás utilizam eficaz e eficientemente a produção de electricidade para apoiar a fábrica de aço, melhorando a economia da caldeira em geral, bem como lidando eficazmente com os off-gas gerados.

Detecção de gás

Os detectores inflamáveis são utilizados para monitorizar os tubos de distribuição do combustível utilizado pelas turbinas a gás, bem como durante a operação de limpeza. São também necessários detectores fixos em torno de recipientes de armazenamento para monitorização de potenciais fugas.

As atmosferas inertes criadas pelo armazenamento e transmissão de gases combustíveis (metano e/ou hidrogénio) tornam importante a monitorização do oxigénio para o pessoal que trabalha dentro e em redor da instalação.

As centrais eléctricas utilizam interruptores de alta tensão para ajudar a proteger, controlar e isolar o equipamento eléctrico. Estes normalmente contêm SF6 como isolante. O SF6 apresenta um risco tóxico potencial, bem como a capacidade de causar danos ambientais caso o SF6 vaze.

Soluções

Crowcon Detector de gases fluorados

Pode ser ligado a qualquer sistema de controlo que aceite um sinal analógico

Leia maisForno eléctrico de arco

Visão geral do processo

Os fornos eléctricos a arco são utilizados para fazer aços de qualidade especial e aços não ligados e é uma forma eficaz de reciclar "sucata", a FEA pode completar o processo "tap-to-tap" em menos de uma hora.

A FAE também realiza operações de refinação removendo impurezas tais como fósforo, silício, enxofre, manganês, carbono e alumínio do aço. Os gases dissolvidos estão também presentes durante a fase de fusão, incluindo hidrogénio e azoto. O oxigénio é normalmente introduzido no final da fusão para impurezas de óxido, fazendo-as subir para a escória (que é removida).

Detecção de gás

Os detectores de gás com a capacidade de monitorizar o oxigénio durante o armazenamento e utilização melhoram a segurança em torno da área de processamento. Dependendo do tipo de sucata utilizada e da qualidade do aço produzido, a detecção de gases tóxicos pode ser necessária para monitorizar gases como o monóxido de carbono e o dióxido de enxofre.

Soluções

Fundição contínua

Visão geral do processo

O aço recebe um ou mais tratamentos extra, dependendo da qualidade do aço necessário. Estas fases incluem a agitação da concha com argon ou azoto e a desgasificação a vácuo. Estes processos reduzem os gases indesejados, tais como os de enxofre e carbono, a níveis muito baixos.

O aço é passado para uma máquina de concast, onde é alimentado em moldes arrefecidos por água para solidificar. Quando sólido, é cortado em placas e passado para o moinho a quente para reaquecimento a 1.300°. Uma vez reaquecido, é laminado em tiras ou em biletes. Estes processos apresentam riscos de esgotamento de oxigénio, enxofre tóxico ou gases derivados do carbono e riscos inflamáveis de potenciais queimadores de chamas.

Detecção de gás

Muitos espaços de rastejamento, escotilhas de serviço e pontos de inspecção são compactos, exigindo monitores multigas de espaço confinado que não dificultam o movimento mas fornecem indicações sonoras e brilhantes caso os níveis de gás excedam os níveis de alarme definidos pelo local.

Soluções

Formação ou Processamento Secundário

Visão geral do processo

A fábrica de Conformação ou Processamento Secundário é responsável pela recepção dos biletes de aço da aciaria. Estes processos podem ter lugar fora da aciaria original, o que permite que este se realize mais perto do local onde se encontra o cliente final.

Os biletes são aquecidos em fornos antes de serem carregados na matriz de forja para serem reformados. Os biletes podem ser grandes ou pequenos. O forno de biletes pode ser alimentado a gás ou aquecido por indução. Em alguns casos, apenas a extremidade de um produto, tal como a extremidade de uma vara ou tubo, é aquecida e formada. Noutros casos, o bilete inteiro é aquecido. A eficiência do processo de aquecimento e a consistência do produto formado dependem de uma temperatura de pré-aquecimento do bilete bem controlada.

Detecção de gás

Como os biletes devem ser reaquecidos a fim de serem formados no produto desejado, existe o potencial de gases a serem gerados durante o processo. Estes processos apresentam riscos de esgotamento de oxigénio, enxofre tóxico ou gases derivados do carbono, bem como riscos inflamáveis de incêndio de queimadores de reaquecimento.

Soluções

Adega e Cervejaria

Outrora um exemplo arquetípico de produção manual, as indústrias vinícola e cervejeira incorporam agora processos sofisticados para assegurar níveis elevados de qualidade e produção eficiente.

Em alguns casos, as abordagens tradicionais foram ampliadas ou submetidas a um controlo mais rigoroso, enquanto que noutros foram introduzidas inovações como as conservas/garrafas pressurizadas com nitrogénio. No entanto, qualquer que tenha sido a abordagem seguida, a percepção dos riscos de gás associados aumentou, e a necessidade de proteger os trabalhadores da exposição a gases tóxicos e riscos de asfixia.

Os riscos de gás nas adegas e cervejeiras incluem dióxido de carbono proveniente da fermentação, refrigeração, cobertura e recuperação; desinfectantes tais como ozono e dióxido de enxofre para equipamento de limpeza; argónio e azoto utilizados como gases de cobertura para criar atmosferas inertes; amoníaco proveniente de equipamento de refrigeração; metano proveniente de combustível para aquecimento ou equipamento de elevação de cargas pesadas; monóxido de carbono dentro dos gases de escape e sulfureto de hidrogénio que pode estar presente durante o tratamento de resíduos. As adegas e cervejeiras têm um elevado número de espaços confinados que exigem monitorização de oxigénio, bem como gases específicos do processo.

Com mais de 45 anos de experiência na detecção de gás e uma rede de distribuidores e agentes de serviço treinados que apoiam clientes de adegas e cervejeiras em todo o mundo, os utilizadores regulares do equipamento Crowcon incluem a maioria dos principais grupos cervejeiros, bem como adegas grandes e independentes.

Remoção de pedúnculos e esmagamento

Visão geral do processo

Uma vez colhidas, as uvas são seleccionadas e os caules removidos. Se este trabalho não estiver a acontecer na vinha, gelo seco (dióxido de carbono sólido) em recipientes criogénicos ou um corno de neve pode ser utilizado para controlar a temperatura das uvas durante a vindima e o transporte. O dióxido de enxofre é por vezes utilizado como anti-oxidante para inibir o crescimento de leveduras ou bolores antes do esmagamento. O dióxido de carbono pode ser introduzido para actuar como uma camada de gás inerte acima das uvas, mantendo a frescura.

Detecção de gás

O controlo do dióxido de enxofre e do dióxido de carbono deve ser implementado dentro da área de processamento para garantir uma atmosfera de trabalho segura, especialmente quando o processamento inicial é efectuado no interior. A utilização de monitores portáteis pode controlar eficazmente os níveis de exposição pessoal. Devido ao comportamento relevante destes gases, a colocação de detectores fixos é uma consideração importante, para avisar os trabalhadores antes de estes entrarem numa área com níveis perigosos de gases.

Soluções

Fermentação

Visão geral do processo

A elaboração de vinho tinto difere da elaboração de vinho branco. No caso do vinho tinto, as uvas esmagadas são fermentadas com as suas peles, e depois prensadas. No caso do vinho branco, as uvas são prensadas após o esmagamento para separar o sumo das peles, o sumo é então fermentado. Esta não é, contudo, a única diferença. O vinho tinto é normalmente fermentado em cubas "abertas" com o dióxido de carbono gerado durante a fermentação actuando como a sua própria barreira de oxidação. O vinho branco é fermentado em recipientes selados para reduzir o potencial de oxidação.

Durante a fermentação pode ser adicionado oxigénio para melhorar a estabilidade da cor e ajudar o processo de fermentação, ajudando as leveduras a crescer. É muito importante manter a temperatura da mistura para assegurar a taxa correcta de fermentação e extracção da cor; isto é conseguido com um controlo preciso do aquecimento e da ventilação. O dióxido de enxofre pode ser utilizado para interromper a fermentação, uma vez obtido o sabor correcto e introduzido azoto para tirar a levedura da suspensão.

Uma vez terminada a fermentação, o líquido é transferido, utilizando frequentemente argon, azoto ou dióxido de carbono para reduzir o potencial de oxidação. A remoção das peles das cubas é um dos trabalhos mais perigosos numa adega; infelizmente, perdem-se vidas todos os anos em resultado de precauções inadequadas.

Detecção de gás

O dióxido de carbono é um gás tóxico, com efeitos ameaçadores de vida que ocorrem a apenas 0,5% por volume deCO2. A OSHA reflecte isto na actual lista padrão de 5000ppm (0,5% vol) como uma concentração de TWA de 8 horas. Concentrações superiores a 100.000ppm (10% por volume) podem matar. Uma vez queo CO2 é completamente inodoro e incolor, pode muito bem não haver indicação de perigo até ser demasiado tarde. É importante notar que níveis elevados de dióxido de carbono podem ser tóxicos, mesmo com oxigénio adequado para suporte de vida.

As cubas são consideradas 'Espaços Confinados' e os trabalhadores requerem formação adequada antes da entrada. Os espaços confinados são geralmente definidos como "um local que é substancialmente fechado (embora nem sempre inteiramente), e onde podem ocorrer lesões graves devido a substâncias ou condições perigosas dentro do espaço ou nas proximidades (por exemplo, falta de oxigénio)". As cubas são espaços confinados por todas as razões acima referidas, com o risco de níveis elevados de dióxido de carbono a representarem um perigo tóxico. Os procedimentos de segurança devem reflectir os regulamentos locais e, normalmente, uma licença deve ser completada antes da entrada.

Os sistemas AVAC são normalmente alimentados por gás natural e também utilizam refrigerantes para os ciclos de arrefecimento. Os sistemas de aquecimento têm o potencial de gerar monóxido de carbono e o amoníaco está a ser utilizado com maior frequência (sobre os CFC e HCFC) para actividades de arrefecimento e refrigeração.

As áreas de armazenamento de gás contêm cilindros de alta pressão de árgon, azoto, oxigénio, dióxido de enxofre e dióxido de carbono, bem como geradores de gás de habitação para nitrogénio. A detecção de gás fixo é frequentemente instalada para assegurar que as garrafas pressurizadas não estão a vazar, fornecendo um aviso precoce de quaisquer potenciais problemas aos trabalhadores.

Soluções

Envelhecimento

Visão geral do processo

A cobertura de vinho introduz um gás inerte para reduzir o potencial do vinho para absorver qualquer oxigénio dissolvido. As cubas ou barris necessários para o envelhecimento do vinho jovem são esterilizados antes de serem utilizados. O ozono é também utilizado em alguns casos durante a limpeza, bem como o dióxido de enxofre para garantir que a cuba ou barril seja completamente higienizado e inerte (não há presença de oxigénio). O vinho é depois bombeado com nitrogénio, dióxido de carbono ou argônio, para dentro dos recipientes e, em seguida, tapado. O vinho é armazenado num clima de temperatura controlada durante 6 meses a 3 anos.

Detecção de gás

As áreas de armazenamento de gás poderiam conter argon, azoto, dióxido de enxofre e dióxido de carbono. A detecção fixa de gás é frequentemente instalada para assegurar que as garrafas pressurizadas não estão a vazar, fornecendo assim um aviso precoce de quaisquer potenciais problemas aos trabalhadores. As atmosferas inertes não contêm oxigénio, o que apresenta o risco de asfixia dentro das áreas de manuseamento e armazenamento.

Os rigorosos requisitos de higiene no ambiente industrial de uma adega podem ser rigorosos em qualquer produto. A classificação de Protecção de Ingresso (IP) atribuída a um produto é, portanto, de grande importância. IP65 oferece protecção total contra o pó, bem como protecção contra jactos de água de baixa pressão e IP67 oferece a capacidade adicional de resistir à imersão em líquido, incluindo água, vinho ou cerveja.

Soluções

Clarificação, filtração e engarrafamento

Visão geral do processo

Uma vez envelhecido, o vinho é clarificado e filtrado. A clarificação remove as partículas em suspensão indesejadas. A clarificação envolve a adição de uma substância a fim de clarificar o vinho, melhorando a estabilidade e a filtração de quaisquer partículas. Estas actividades removem o risco de deterioração microbiana e ajudam a tornar o vinho brilhante e claro.

A fase final da produção de vinho, engarrafamento, pode acontecer na adega ou fora das instalações de engarrafamento em grande escala. Algumas adegas utilizam engarrafadores por contrato que possuem instalações móveis de engarrafamento que são levadas para a adega no momento do engarrafamento.

As garrafas são evacuadas e enxaguadas com azoto, argon ou dióxido de carbono antes do enchimento, a fim de reduzir a quantidade de contacto do vinho com o ar.

Uma vez engarrafado, o vinho é embalado e empilhado em paletes. O equipamento pesado de elevação (por exemplo, empilhadores) é utilizado para transportar as paletes quer para armazenagem quer para transporte para distribuição e armazenagem.

Detecção de gás

As áreas de armazenamento de gás poderiam conter cilindros de alta pressão de argónio, azoto, oxigénio, dióxido de enxofre e dióxido de carbono, bem como geradores de gás de habitação para nitrogénio. A detecção de gás fixo é frequentemente instalada para assegurar que as garrafas pressurizadas não estão a vazar, fornecendo um aviso precoce de quaisquer potenciais problemas aos trabalhadores.

O equipamento de elevação pesado pode ser alimentado por combustíveis fósseis (gás natural comprimido, gás de petróleo líquido ou gasóleo) com o potencial de acumulação de gases de escape. As áreas com ventilação inadequada devem ter uma detecção de gás adequada para melhorar a segurança dos trabalhadores.

Soluções

Entrega e distribuição

Visão geral do processo

Uma vez engarrafado o vinho e embalada a cerveja, esta deve ser entregue no ponto de venda. Isto inclui normalmente empresas de distribuição, armazenamento e no caso das cervejeiras "draymen".

Cerveja e refrigerantes utilizam dióxido de carbono ou uma mistura de dióxido de carbono e azoto como forma de entregar a bebida à "torneira". Os gases também dão à cerveja uma cabeça mais duradoura e melhoram a qualidade e o sabor.

Detecção de gás

Mesmo quando a bebida está pronta a ser entregue, o risco de riscos relacionados com o gás ainda está presente. Os envolvidos em qualquer actividade que entrem em instalações que contenham garrafas de gás comprimido poderão ser expostos a níveis aumentados de dióxido de carbono ou níveis de oxigénio esgotados (devido a níveis elevados de azoto).

Em algumas regiões, as caves podem ter detectores fixos deCO2 e/ou detectores de esgotamento de O2, um grande número ainda não reconhece o perigo inerente envolvido na utilização e armazenamento destes gases comprimidos. Os empregadores têm o dever de cuidar dos seus trabalhadores, que entram regularmente noutra empresa para desempenharem as suas funções (serviço, manutenção, entrega ou venda). O fornecimento de monitores portáteis, capazes de monitorizar quero CO2 quer oCO2 e o O2, pode melhorar a segurança do seu ambiente de trabalho.

Na era da crescente legislação e da necessidade de demonstrar um elevado nível de protecção da força de trabalho, as capacidades de registo de dados e de eventos, bem como os relatórios de gestão de activos centrados no cliente, podem ajudar directamente a melhorar a visibilidade da informação e a racionalizar as actividades de manutenção e calibração da unidade.

Soluções

Engarrafamento, Conservas e Embalagem

Visão geral do processo

A fase final, embalagem, pode acontecer na cervejaria ou fora dela, em fábricas de grande escala. A cerveja acabada é cuidadosamente bombeada para garrafas ou barris numa atmosfera livre de oxigénio. As garrafas são evacuadas e enxaguadas com azoto, argon ou dióxido de carbono antes do enchimento, a fim de reduzir a quantidade de contacto da cerveja com o ar.

Algumas cervejas em conserva utilizam um "widget" que ao abrir força o azoto para dentro da bebida para melhorar a qualidade e estabilidade da cabeça. Durante a lata, a cerveja é pressurizada, adicionando azoto líquido que se expande assim que a lata é selada.

A cerveja engarrafada é frequentemente armazenada a frio para manter a frescura. Equipamento pesado de elevação (por exemplo, empilhadores) é utilizado para mover as paletes quer para armazenamento quer para transporte para distribuição e armazenamento.

Detecção de gás

As áreas de armazenamento de gás contêm cilindros de alta pressão de árgon, azoto, oxigénio, dióxido de enxofre e dióxido de carbono, bem como geradores de gás de habitação para nitrogénio. Os gases de limpeza também podem ser gerados nesta área. A detecção de gás fixo é frequentemente instalada para assegurar que as garrafas pressurizadas não estão a vazar, proporcionando um aviso precoce de quaisquer potenciais problemas aos trabalhadores.

O equipamento de elevação pesado pode ser alimentado por combustíveis fósseis (gás natural comprimido, gás de petróleo líquido ou gasóleo) com o potencial de acumulação de gases de escape. As áreas com ventilação inadequada devem ter uma detecção de gás adequada para melhorar a segurança dos trabalhadores.

Soluções

Separação & Refrigeração

Visão geral do processo

A verruga quente deve então ser separada; isto é feito na maioria das cervejeiras industriais com uma série de tanques de separação incluindo sedimentação, redemoinho ou centrifugação. Nesta altura, o mosto ainda está quente e deve ser arrefecido antes da adição da levedura para ajudar a fermentação. O arrefecimento rápido mantém a qualidade da cerveja, bem como reduz o risco de contaminação. Um permutador de calor de placas é frequentemente utilizado, aquecendo a água para ser utilizada noutro local do processo como resultado. A fase final de arrefecimento envolve frequentemente temperaturas negativas, bem como a dissolução de oxigénio no líquido para revitalizar a levedura natural.

O processo cervejeiro utiliza uma grande quantidade de água; as cervejeiras de volume gerem normalmente o seu próprio tratamento de água, reciclando a água processada para o lote seguinte de cerveja. O tratamento da água pode incluir a utilização de ozono, cloro, dióxido de cloro ou hipoclorito de sódio. A água com elevado teor orgânico pode também ser utilizada para gerar biogás valioso.

Detecção de gás

A amónia está a tornar-se o refrigerante de eleição em muitas indústrias de processo, incluindo o fabrico de cerveja. O amoníaco é um meio de arrefecimento rentável e eficiente. No entanto, é altamente tóxico a níveis muito baixos e inflamável a níveis de volume, pelo que os sistemas devem ser monitorizados quanto a fugas e as equipas de manutenção ou assistência devem ser protegidas contra a exposição tóxica.

O ozono, o cloro e o dióxido de cloro são todos mais pesados que o ar, o que os torna entre os gases mais difíceis de detectar. A utilização da Unidade de Amostragem Ambiental Crowcon é uma forma eficaz de detectar com sucesso dentro das lojas de desinfectantes, minimizando ao mesmo tempo o número de detectores necessários.

Soluções

Fermentação, Acondicionamento e Refrigeração

Visão geral do processo

A fermentação começa assim que a levedura é adicionada à verruga arrefecida. Aqui, os açúcares do malte são metabolizados em álcool e dióxido de carbono. Os recipientes de fermentação diferem muito e podem ser fechados ou abertos, dependendo da variedade de cerveja a ser fabricada.

Em geral, a ales utilizará levedura fermentadora de topo e será fermentada quente com a temperatura a ser mantida ao longo de todo o processo. A Lager utiliza geralmente a fermentação de baixo e é fermentada a frio. O ciclo da cerveja é mais longo do que a cerveja, variando de apenas 7 dias a vários meses.

À medida que a fermentação abranda, a cerveja é arrefecida até cerca do ponto de congelação para assentar a levedura e as proteínas indesejadas. A cerveja fermentada é então filtrada (se necessário) e arrefecida.

Detecção de gás

O dióxido de carbono é um gás tóxico, com efeitos ameaçadores de vida que ocorrem a apenas 0,5% por volume deCO2. A OSHA reflecte isto na actual lista padrão de 5000ppm (0,5% vol) como uma concentração de TWA de 8 horas. Concentrações superiores a 100.000ppm (10% por volume) podem matar. Uma vez queo CO2 é completamente inodoro e incolor, pode muito bem não haver indicação de perigo até ser demasiado tarde. É importante notar que níveis elevados de dióxido de carbono podem ser tóxicos, mesmo com oxigénio adequado para suporte de vida.

As cubas são consideradas 'Espaços Confinados' e os trabalhadores requerem formação adequada antes da entrada. Os procedimentos de segurança devem reflectir os regulamentos locais e, normalmente, uma licença deve ser completada antes da entrada.

Os sistemas AVAC são normalmente alimentados por gás natural e também utilizam refrigerantes para os ciclos de arrefecimento. Os sistemas de aquecimento têm o potencial de gerar monóxido de carbono e o amoníaco está a ser utilizado com maior frequência (sobre os CFC e HCFC) para actividades de arrefecimento e refrigeração.

As áreas de armazenamento de gás contêm cilindros de alta pressão de árgon, azoto, oxigénio, dióxido de enxofre e dióxido de carbono, bem como geradores de gás de habitação para nitrogénio. A detecção de gás fixo é frequentemente instalada para assegurar que as garrafas pressurizadas não estão a vazar, fornecendo um aviso precoce de quaisquer potenciais problemas aos trabalhadores.

Soluções

Fresagem, Mash, Lauter & Brew

Visão geral do processo

O ponto de partida para qualquer cerveja é o grão maltado. Dependendo da região e do tipo de cerveja a ser fabricada, esta pode ser cevada, trigo ou centeio. O grão é mergulhado em água, drenado e deixado germinar, enquanto é mantido a uma temperatura constante durante cerca de dois dias. A temperatura a que o grão germinado é então seco depende do sabor exigido da cerveja acabada. A fase de germinação capta os açúcares para assegurar uma fermentação bem sucedida. O grão seco é então moído e transferido para a misturadora de puré.

Dentro do misturador de puré, o grão moído é misturado com água para que o amido, o açúcar e as enzimas se dissolvam. A temperatura do "mosto" é aumentada, e é misturado para converter o último do amido em açúcar. O mosto é então bombeado para um lauter tun onde o líquido é coado a partir dos grãos (lautering). O líquido (agora conhecido como 'mosto') é recolhido na chaleira e cozido com lúpulo e/ou outros ingredientes para aromatizar a cerveja final.

Detecção de gás

Durante o armazenamento, os cereais esgotam naturalmente os níveis de oxigénio e provocam o aumento dos níveis de dióxido de carbono. Os silos e celeiros de armazenamento devem ter as suas atmosferas testadas antes da entrada dos trabalhadores para garantir a segurança. Os silos são definidos como espaços confinados, pelo que os trabalhadores devem ser treinados para entrar e usar detectores portáteis apropriados capazes de monitorizar os níveis de TWA para gases tóxicos (por exemplo, dióxido de carbono), bem como emitir alarmes instantâneos.

Soluções

Marinha

O ambiente marinho é perigoso; todos podem apreciar os perigos proporcionados pelo alto mar numa tempestade ou sob as ondas, tais como rochas e recifes de coral. Menos bem reconhecidos, porém, são os perigos colocados aos marinheiros pelos espaços confinados do próprio navio, ou os perigos apresentados pela carga que um navio transporta ou o processo que está a ser levado a cabo a bordo.

Para garantir a segurança dos marinheiros, o equipamento de monitorização de gás é essencial. O equipamento de detecção de gás requer testes e certificação específicos do ambiente marinho para assegurar a sua adequação aos ambientes extremos em que deve operar. Os sistemas de segurança são regulados por região e o Estado de bandeira ou o registo do navio decide que tipo e volume de equipamento aprovado o navio tem de transportar. A aprovação da Directiva Europeia de Equipamento Marítimo (MED) é reconhecida internacionalmente. Os detectores de gás utilizados pelos marinheiros a bordo de um navio registado num país da UE devem possuir a aprovação MED e mostrar a marca da roda. A Crowcon fornece uma gama de detectores de gás com marca de rodas, ideais para utilização a bordo de navios, para permitir a conformidade com a directiva.

A Convenção Internacional para a Segurança da Vida Humana no Mar (SOLAS) é uma das convenções mais antigas do seu género. A primeira versão foi adoptada em 1914, após o afundamento da R.M.S. "TITÂNICA", com a perda de mais de 1500 vidas. A versão actual é a SOLAS 1974, que entrou em vigor em 1980. Partes da Convenção aplicam-se a todos os navios, incluindo as pequenas embarcações de recreio.

O Capítulo 1 fornece informações sobre a aplicação e definições de requisitos para a indústria marinha, detalhando especificamente a aplicabilidade deste requisito por tipo de navio. Em suma, as embarcações classificadas como navios de passageiros ou de carga com mais de 500 toneladas brutas e que efectuem uma viagem internacional estão sujeitas ao novo requisito. Os regulamentos, salvo disposição expressa em contrário, não se aplicam:

i. Navios de guerra e navios de transporte de tropas.

ii. Navios de carga de menos de 500 toneladas brutas.

iii. Navios não propulsionados por meios mecânicos.

iv. Navios de madeira de construção primitiva.

v. Iates de recreio que não se dedicam ao comércio.

vi. Navios de pesca.

São feitas regularmente alterações à versão publicada da SOLAS e adoptadas por resoluções referenciadas. Tem havido uma série de resoluções específicas para a utilização da detecção de gás portátil a bordo de embarcações.

Apoio do lado do porto

Visão geral do processo

A própria natureza da indústria marinha é tal que os navios devem passar a maior parte do seu tempo fora do porto. Isto influencia a forma como os serviços do lado do porto devem funcionar. Tempos rápidos de entrega de qualquer requisito, desde a entrega de uma nova âncora até ao fornecimento de detecção de gás, devem ocorrer dentro de restrições muito específicas. A disponibilidade de abastecimentos é uma consideração importante e o estabelecimento de rotas de abastecimento internacionais fiáveis é uma forma eficaz de minimizar atrasos.

Detecção de gás

Os Mestres de Navios precisam de uma detecção de gás que esteja disponível internacionalmente, fiável, fácil e intuitiva de usar, estas coisas são um dado adquirido nesta indústria. Os detectores que são fáceis de calibrar, a bordo e oferecem aos tripulantes a capacidade de gerar relatórios que demonstrem a conformidade podem acrescentar benefícios. O que é frequentemente ignorado, porém, é o fornecimento de material de formação dedicado e relevante para a aplicação, que pode ser utilizado mesmo quando um navio está longe do porto.

Crowcon tem credibilidade dentro da indústria marinha, com tripulações que utilizam os detectores Crowcon há mais de 20 anos. Esta experiência levou ao desenvolvimento de produtos específicos da marinha, com a capacidade não só de resistir aos ambientes duros e variados em que devem operar, mas também com os materiais de apoio necessários para assegurar que as tripulações tenham a informação e formação correctas.

Soluções

Crowcon rede internacional de agentes de serviço

Soluções de Calibração

Material de formação

Por favor contacte-nos para mais informações

Apoio do lado do porto

Visão geral do processo

A própria natureza da indústria marinha é tal que os navios devem passar a maior parte do seu tempo fora do porto. Isto influencia a forma como os serviços do lado do porto devem funcionar. Tempos rápidos de entrega de qualquer requisito, desde a entrega de uma nova âncora até ao fornecimento de detecção de gás, devem ocorrer dentro de restrições muito específicas. A disponibilidade de abastecimentos é uma consideração importante e o estabelecimento de rotas de abastecimento internacionais fiáveis é uma forma eficaz de minimizar atrasos.

Detecção de gás

Os Mestres de Navios precisam de uma detecção de gás que esteja disponível internacionalmente, fiável, fácil e intuitiva de usar, estas coisas são um dado adquirido nesta indústria. Os detectores que são fáceis de calibrar, a bordo e oferecem aos tripulantes a capacidade de gerar relatórios que demonstrem a conformidade podem acrescentar benefícios. O que é frequentemente ignorado, porém, é o fornecimento de material de formação dedicado e relevante para a aplicação, que pode ser utilizado mesmo quando um navio está longe do porto.

Crowcon tem credibilidade dentro da indústria marinha, com tripulações que utilizam os detectores Crowcon há mais de 20 anos. Esta experiência levou ao desenvolvimento de produtos específicos da marinha, com a capacidade não só de resistir aos ambientes duros e variados em que devem operar, mas também com os materiais de apoio necessários para assegurar que as tripulações tenham a informação e formação correctas.

Soluções

Crowcon rede internacional de agentes de serviço

Soluções de Calibração

Material de formação

Por favor contacte-nos para mais informações

Entrada em Espaço Confinado (CSE)

Visão geral do processo

A 1 de Janeiro de 2015, dentro da Resolução SOLAS MSC.350(92), tornou-se obrigatório que todos os membros da tripulação com responsabilidades de entrada ou salvamento em espaços fechados participassem num exercício de entrada e salvamento em espaços fechados. Estes exercícios devem ser realizados a bordo do navio pelo menos uma vez de dois em dois meses.

Este regulamento estabelece que o exercício deve incluir:

- verificações e utilização de EPI (Equipamento de Protecção Individual)

- verificações e utilização de equipamento e procedimento de comunicação

- verificações e utilização de dispositivos de medição da atmosfera

- verificações e utilização de equipamento de salvamento

- instrução sobre primeiros socorros e ressuscitação

A Resolução SOLAS A.1050(27) define um espaço fechado como:

"2.1 Espaço fechado significa um espaço que tem uma das seguintes características:

1. aberturas limitadas para entrada e saída;

2. ventilação inadequada; e

3. não foi concebido para a ocupação contínua de trabalhadores,

e inclui, mas não está limitado a, espaços de carga, fundos duplos, tanques de combustível, tanques de lastro, casas de bombas de carga, salas de compressores de carga, coferdames, armários de correntes, espaços vazios, quilhas de condutas, espaços entre-barreiras, caldeiras, cárteres de motores, receptores de ar de exaustão de motores, tanques de esgotos, e espaços adjacentes ligados. Esta lista não é exaustiva e deve ser produzida uma lista navio a navio para identificar espaços fechados".

Detecção de gás

A entrada num espaço confinado (fechado) é uma actividade perigosa. Os tripulantes não só devem ser treinados na utilização de monitores portáteis de gás, como também devem ser capazes de participar em exercícios de salvamento, tal como ditado pela resolução SOLAS mostrada acima. Os monitores portáteis devem ser compactos, fáceis de usar, com alertas sonoros e brilhantes como padrão. Devem ter aprovação de tipo marítimo (por exemplo, marca de roda MED) que demonstre a sua capacidade de desempenho em ambientes marinhos.

Soluções

T4

O detector multigas portátil proporciona uma protecção eficaz contra 4 perigos de gás comuns.

Leia maisI-Test & I-Test Gestor

Solução totalmente automatizada para testar e verificar o seu Gas-Pro e T4

Leia maisTeste de Espaço Confinado (Encerrado)

Visão geral do processo

A partir de 1 de Julho de 2016, a Resolução SOLAS MSC.380(94) exige que classes específicas de embarcações transportem equipamento de ensaio atmosférico adequado, capaz de medir concentrações de oxigénio, gases ou vapores inflamáveis, sulfureto de hidrogénio e monóxido de carbono, antes da entrada em espaços fechados.

O documento SOLAS: 'Guidelines to facilitate the selection of portable atmosphere testing instruments for enclosed spaces as required by SOLAS regulation XI-1/7' realça atributos específicos de instrumentos portáteis, incluindo (não se limitando a) a capacidade de realizar um teste remoto, de realizar um auto-teste, de ter um tempo mínimo de funcionamento da bateria de 10 horas e de ter instruções claras.

O cumprimento voluntário deste regulamento SOLAS tem sido altamente recomendado desde 1 de Janeiro de 2015, quando entrou em vigor o requisito de perfuração de entrada e salvamento no espaço fechado (Capítulo III, regulamento 19).

Detecção de gás

A entrada em espaços confinados deve ser evitada sempre que possível. Contudo, poderá ser necessário inspeccionar um porão, limpar um tanque, ou reparar danos. Se a entrada num espaço confinado não puder ser evitada, devem ser obtidas as licenças correctas de trabalho, e devem ser respeitados os bons procedimentos de entrada em espaço confinado. Os espaços confinados estão por toda a parte a bordo da nave, um espaço pode não estar inteiramente confinado, pelo que os gases podem infiltrar-se através de tubagens ou respiradouros. Os gases tóxicos podem ser libertados por materiais em decomposição, motores em funcionamento ou carga da embarcação. O oxigénio constitui cerca de 20,9% do ar. Uma gota para menos de 19,5% é considerada perigosa. Soldadores, motores em funcionamento, mesmo metal enferrujado podem reduzir o oxigénio o suficiente para matar num espaço que só é aberto ocasionalmente.

Os monitores portáteis que oferecem uma funcionalidade centrada no utilizador, como a capacidade de verificação pré-entrada do Gas-Pro , podem orientar os membros da tripulação através do processo de pré-entrada, bem como fornecer dados importantes sobre os procedimentos efectuados e os níveis de gás experimentados.

Soluções

I-Test & I-Test Gestor

Solução totalmente automatizada para testar e verificar o seu Gas-Pro e T4

Leia maisMonitorização do Espaço Inerte

Visão geral do processo

Os tanques de carga transportam uma grande quantidade de líquidos; estes podem ser inflamáveis e/ou tóxicos. Muitos destes líquidos são protegidos pela criação de uma atmosfera inerte acima da carga. Isto pode reduzir a oxidação, limitar o potencial de incêndio ou reduzir o potencial de ferrugem se os navios de carga estiverem vazios. Um espaço inerte a bordo de um navio pode ser mantido utilizando o escape do motor, azoto, ou outras misturas de gases. É prática comum que os espaços vazios dos tanques permaneçam inertes em prontidão para a carga seguinte.

Detecção de gás

Os espaços inertes são imediatamente perigosos para a vida porque, pela sua própria definição, não contêm oxigénio. Estes espaços devem ser monitorizados de perto durante a viagem da nave, o que significa que os monitores portáteis têm de estar disponíveis e prontos a ser utilizados.

Os monitores de gás inerte têm a capacidade de medir gases e/ou vapores inflamáveis sem a presença de oxigénio. Isto requer tecnologia infravermelha (IR), uma vez que os detectores mais tradicionais de pellistor/catalytic bead tipo LEL requerem oxigénio para funcionar.

A tecnologia de sensores IR também permite a medição da concentração de gás inflamável na gama muito maior de %vol que é importante, uma vez que os detectores tradicionais de pellistor/catalytic bead estão normalmente limitados a medir até 100% das concentrações de LEL.

Soluções

Gas-Pro TK

Gas-Pro O TK integra características de segurança inovadoras e um design intuitivo e robusto para fornecer protecções avançadas para quem trabalha em ambientes difíceis.

Leia maisI-Test & I-Test Gestor

Solução totalmente automatizada para testar e verificar o seu Gas-Pro e T4

Leia maisEntrada em Espaço Confinado (CSE)

Visão geral do processo

A 1 de Janeiro de 2015, dentro da Resolução SOLAS MSC.350(92), tornou-se obrigatório que todos os membros da tripulação com responsabilidades de entrada ou salvamento em espaços fechados participassem num exercício de entrada e salvamento em espaços fechados. Estes exercícios devem ser realizados a bordo do navio pelo menos uma vez de dois em dois meses.

Este regulamento estabelece que o exercício deve incluir:

- verificações e utilização de EPI (Equipamento de Protecção Individual)

- verificações e utilização de equipamento e procedimento de comunicação

- verificações e utilização de dispositivos de medição da atmosfera

- verificações e utilização de equipamento de salvamento

- instrução sobre primeiros socorros e ressuscitação

A Resolução SOLAS A.1050(27) define um espaço fechado como:

"2.1 Espaço fechado significa um espaço que tem uma das seguintes características:

1. aberturas limitadas para entrada e saída;

2. ventilação inadequada; e

3. não foi concebido para a ocupação contínua de trabalhadores,

e inclui, mas não está limitado a, espaços de carga, fundos duplos, tanques de combustível, tanques de lastro, casas de bombas de carga, salas de compressores de carga, coferdames, armários de correntes, espaços vazios, quilhas de condutas, espaços entre-barreiras, caldeiras, cárteres de motores, receptores de ar de exaustão de motores, tanques de esgotos, e espaços adjacentes ligados. Esta lista não é exaustiva e deve ser produzida uma lista navio a navio para identificar espaços fechados".

Detecção de gás

A entrada num espaço confinado (fechado) é uma actividade perigosa. Os tripulantes não só devem ser treinados na utilização de monitores portáteis de gás, como também devem ser capazes de participar em exercícios de salvamento, tal como ditado pela resolução SOLAS mostrada acima. Os monitores portáteis devem ser compactos, fáceis de usar, com alertas sonoros e brilhantes como padrão. Devem ter aprovação de tipo marítimo (por exemplo, marca de roda MED) que demonstre a sua capacidade de desempenho em ambientes marinhos.

Soluções

T4

O detector multigas portátil proporciona uma protecção eficaz contra 4 perigos de gás comuns.

Leia maisI-Test & I-Test Gestor

Solução totalmente automatizada para testar e verificar o seu Gas-Pro e T4

Leia maisTeste de Espaço Confinado (Encerrado)

Visão geral do processo

A partir de 1 de Julho de 2016, a Resolução SOLAS MSC.380(94) exige que classes específicas de embarcações transportem equipamento de ensaio atmosférico adequado, capaz de medir concentrações de oxigénio, gases ou vapores inflamáveis, sulfureto de hidrogénio e monóxido de carbono, antes da entrada em espaços fechados.

O documento SOLAS: 'Guidelines to facilitate the selection of portable atmosphere testing instruments for enclosed spaces as required by SOLAS regulation XI-1/7' realça atributos específicos de instrumentos portáteis, incluindo (não se limitando a) a capacidade de realizar um teste remoto, de realizar um auto-teste, de ter um tempo mínimo de funcionamento da bateria de 10 horas e de ter instruções claras.

O cumprimento voluntário deste regulamento SOLAS tem sido altamente recomendado desde 1 de Janeiro de 2015, quando entrou em vigor o requisito de perfuração de entrada e salvamento no espaço fechado (Capítulo III, regulamento 19).

Detecção de gás

A entrada em espaços confinados deve ser evitada sempre que possível. Contudo, poderá ser necessário inspeccionar um porão, limpar um tanque, ou reparar danos. Se a entrada num espaço confinado não puder ser evitada, devem ser obtidas as licenças correctas de trabalho, e devem ser respeitados os bons procedimentos de entrada em espaço confinado. Os espaços confinados estão por toda a parte a bordo da nave, um espaço pode não estar inteiramente confinado, pelo que os gases podem infiltrar-se através de tubagens ou respiradouros. Os gases tóxicos podem ser libertados por materiais em decomposição, motores em funcionamento ou carga da embarcação. O oxigénio constitui cerca de 20,9% do ar. Uma gota para menos de 19,5% é considerada perigosa. Soldadores, motores em funcionamento, mesmo metal enferrujado podem reduzir o oxigénio o suficiente para matar num espaço que só é aberto ocasionalmente.

Os monitores portáteis que oferecem uma funcionalidade centrada no utilizador, como a capacidade de verificação pré-entrada do Gas-Pro , podem orientar os membros da tripulação através do processo de pré-entrada, bem como fornecer dados importantes sobre os procedimentos efectuados e os níveis de gás experimentados.

Soluções

I-Test & I-Test Gestor

Solução totalmente automatizada para testar e verificar o seu Gas-Pro e T4

Leia maisMonitorização do Espaço Inerte

Visão geral do processo

Os tanques de carga transportam uma grande quantidade de líquidos; estes podem ser inflamáveis e/ou tóxicos. Muitos destes líquidos são protegidos pela criação de uma atmosfera inerte acima da carga. Isto pode reduzir a oxidação, limitar o potencial de incêndio ou reduzir o potencial de ferrugem se os navios de carga estiverem vazios. Um espaço inerte a bordo de um navio pode ser mantido utilizando o escape do motor, azoto, ou outras misturas de gases. É prática comum que os espaços vazios dos tanques permaneçam inertes em prontidão para a carga seguinte.

Detecção de gás

Os espaços inertes são imediatamente perigosos para a vida porque, pela sua própria definição, não contêm oxigénio. Estes espaços devem ser monitorizados de perto durante a viagem da nave, o que significa que os monitores portáteis têm de estar disponíveis e prontos a ser utilizados.

Os monitores de gás inerte têm a capacidade de medir gases e/ou vapores inflamáveis sem a presença de oxigénio. Isto requer tecnologia infravermelha (IR), uma vez que os detectores mais tradicionais de pellistor/catalytic bead tipo LEL requerem oxigénio para funcionar.

A tecnologia de sensores IR também permite a medição da concentração de gás inflamável na gama muito maior de %vol que é importante, uma vez que os detectores tradicionais de pellistor/catalytic bead estão normalmente limitados a medir até 100% das concentrações de LEL.

Soluções

Gas-Pro TK