Casa / Settori e applicazioni

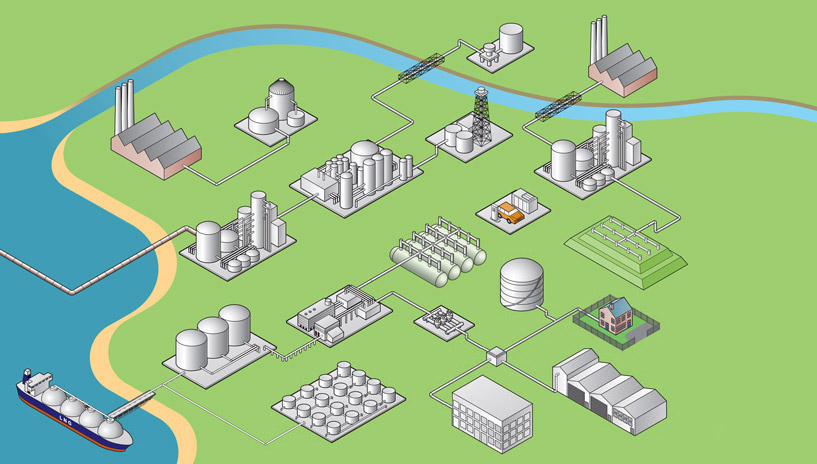

A monte

Midstream

A valle

Olio e gas 2

Olio e gas 2

Olio e gas 2

Acqua pulita

Acque reflue

Raccolta e stoccaggio

Screening

Chiarimento

Sedimentazione

Filtrazione

Trattamento finale

Generazione di rifiuti

Stazioni di pompaggio

Screening

Trattamento primario

Trattamento secondario

Trattamento finale

Trattamento dei fanghi

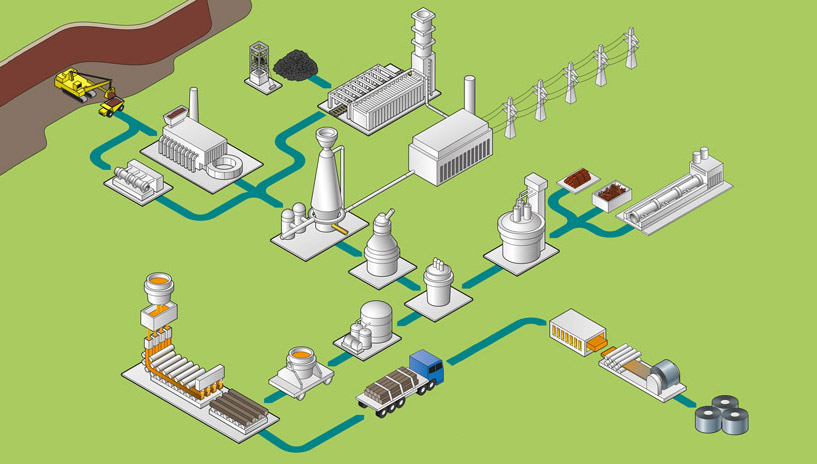

Generazione di energia

Impianti di pellet e sinterizzazione

Impianto di coke

Altoforno

Centrale elettrica

Forno ad arco elettrico

Colata continua

Formatura o lavorazione secondaria

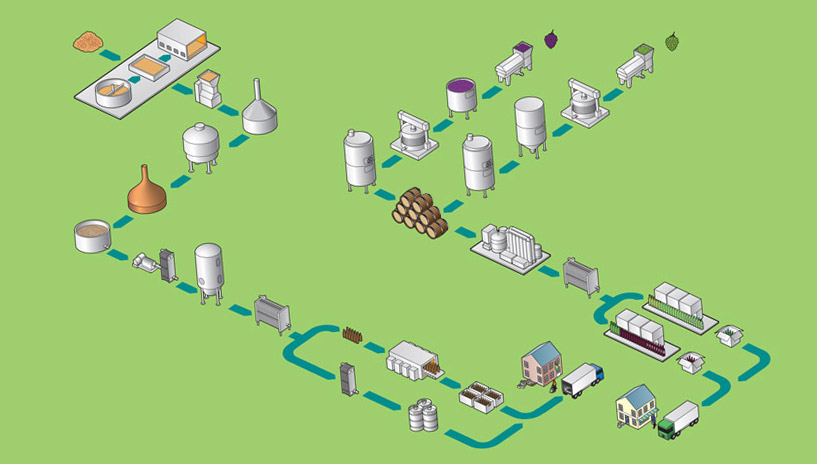

Rimozione del gambo e schiacciamento

Fermentazione

Invecchiamento

Chiarificazione, filtrazione e imbottigliamento

Consegna ed erogazione

Imbottigliamento, inscatolamento e conservazione

Separazione e raffreddamento

Fermentazione, condizionamento e raffreddamento

Macinazione, Mash, Lauter & Brew

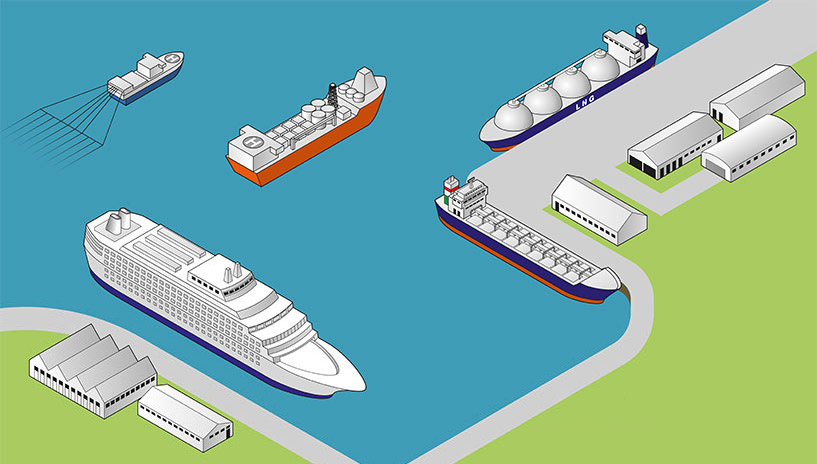

Supporto lato porto

Supporto lato porto

Ingresso in spazio confinato (chiuso) (CSE)

Test in spazi confinati (chiusi)

Monitoraggio dello spazio inerte

Ingresso in spazio confinato (chiuso) (CSE)

Test in spazi confinati (chiusi)

Monitoraggio dello spazio inerte

Ingresso in spazio confinato (chiuso) (CSE)

Test in spazi confinati (chiusi)

Monitoraggio dello spazio inerte

Ingresso in spazio confinato (chiuso) (CSE)

Test in spazi confinati (chiusi)

Ingresso in spazio confinato (chiuso) (CSE)

Test in spazi confinati (chiusi)

Marino

Gestione della pressione

Stoccaggio locale

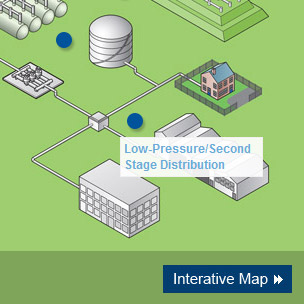

Distribuzione a bassa pressione/seconda fase

Condutture fuori terra

Stazione di rifornimento CNG

Olio e gas

L'industria del petrolio e del gas è un luogo di lavoro pericoloso, e la gestione dei pericoli è un punto chiave. Per l'operatore, mantenere un alto livello di sicurezza dell'impianto è una preoccupazione fondamentale. La minaccia più ovvia e significativa è la perdita e la combustione di gas esplosivi. Con i gas pericolosi sempre presenti durante le operazioni di produzione e lavorazione, gli operatori sono costantemente confrontati con il rischio di rilascio ed esposizione di gas infiammabili e tossici.

Ogni sito è diverso e Crowcon impiega le sue conoscenze specialistiche di rilevamento dei gas per fornire sistemi fissi che assicurano la migliore protezione adatta a ogni singolo sito. Lavorare a stretto contatto con i partner per capire i requisiti esatti è fondamentale per il nostro approccio. Solo in questo modo possiamo garantire che le nostre centrali e i nostri dispositivi si integrino in modo efficiente nei sistemi di controllo dei processi e di arresto di sicurezza.

A monte

Panoramica del processo

Il settore upstream comprende l'esplorazione e la perforazione di potenziali giacimenti di petrolio e di gas, seguita dal recupero e dalla produzione di petrolio greggio e di gas naturale se è fattibile.

I rischi legati ai gas nel settore upstream sono aggravati dagli ambienti più difficili che rappresentano una sfida per il rilevamento affidabile dei gas nocivi. Le tecnologie per il recupero migliorato del petrolio (EOR) e i metodi non convenzionali stanno permettendo l'accesso a nuove aree geografiche, oltre a migliorare il livello delle risorse recuperabili all'interno dei giacimenti conosciuti.

Rilevamento del gas

I rilevatori di gas fissi e portatili sono necessari per proteggere l'impianto e il personale dai rischi di rilascio di gas infiammabili (comunemente metano), nonché da alti livelli di solfuro di idrogeno, in particolare dai pozzi acidi. Anche l'esaurimento dell'ossigeno, l'anidride solforosa e i composti organici volatili (VOC) sono tra i rischi di gas più comuni.

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùGas-Pro IR

Quest'ultima offerta rileva metano, pentano o propano utilizzando la tecnologia dei sensori IR a infrarossi

Per saperne di piùGas-Pro PID

Piena flessibilità con un'ampia gamma di tipi di gas tra cui scegliere

Per saperne di piùRilevatori di gas a percorso aperto

Sistemi di rilevamento di gas a infrarossi basati su una tecnologia ben collaudata

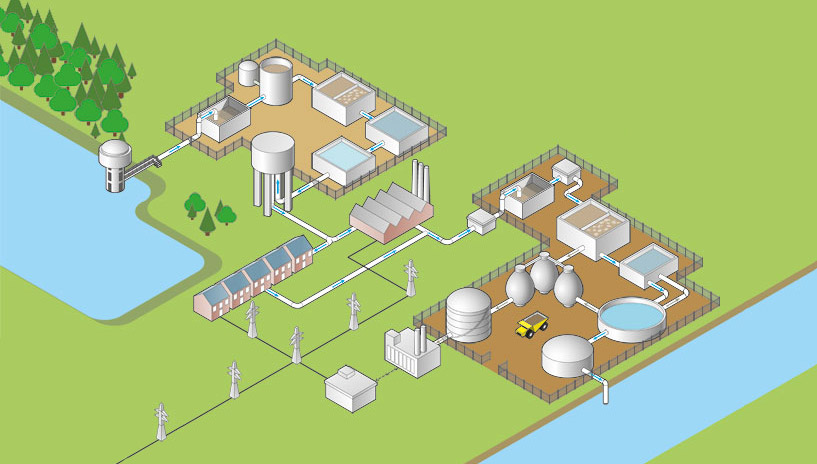

Per saperne di piùMidstream

Panoramica del processo

I componenti principali del processo midstream sono il trasporto e lo stoccaggio. I prodotti grezzi sono tenuti in aree di stoccaggio finché non sono pronti per il processo successivo o per essere trasportati in una raffineria.

Mantenere l'integrità dei recipienti di stoccaggio e di trasporto e proteggere il personale durante le attività di pulizia, spurgo e riempimento sono una sfida costante nel settore midstream.

Rilevamento del gas

Il monitoraggio fisso dei gas infiammabili situato vicino ai dispositivi di scarico della pressione e alle aree di riempimento e svuotamento fornisce un avviso tempestivo di perdite localizzate. I monitor portatili Multigas mantengono la sicurezza personale soprattutto durante i lavori in spazi confinati e supportano i test delle aree di permesso di lavoro a caldo.

La tecnologia a infrarossi supporta lo spurgo con la capacità di operare in atmosfere inerti e offre un rilevamento affidabile in aree in cui i rivelatori a pellistor fallirebbero a causa dell'avvelenamento o dell'esposizione al livello del volume.

Il rilevamento laser portatile del metano permette di localizzare le perdite a distanza in aree difficili da raggiungere, riducendo la necessità per il personale di entrare in ambienti o situazioni potenzialmente pericolose durante il monitoraggio di routine o investigativo delle perdite.

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùLaser Metano mini gamma

Rilevatori di metano a distanza basati su laser, classificati ATEX

Per saperne di piùGas-Pro IR

Quest'ultima offerta rileva metano, pentano o propano utilizzando la tecnologia dei sensori IR a infrarossi

Per saperne di piùRilevatori di gas a percorso aperto

Sistemi di rilevamento di gas a infrarossi basati su una tecnologia ben collaudata

Per saperne di piùA valle

Panoramica del processo

Il settore Downstream si riferisce alla raffinazione e alla lavorazione del gas naturale grezzo e del petrolio grezzo, e successivamente alla distribuzione e alla vendita dei prodotti che ne derivano. Tali prodotti possono includere jet fuel, carburante diesel, asfalto e coke di petrolio.

Rilevamento del gas

Il desiderio di ridurre il consumo di energia, aumentando l'efficienza operativa, ha spinto i produttori di dispositivi a innovare sia i principi di rilevamento che il modo in cui l'energia viene utilizzata. I rivelatori impiegano tecnologie all'avanguardia per offrire un consumo energetico per dispositivo ai vertici del settore.

Il volume di personale sull'impianto e l'alto numero di gas tossici e infiammabili usati e prodotti aumentano i rischi potenziali. Alcuni rischi possono essere mitigati assicurando l'uso di monitor portatili robusti e affidabili, che si adattano bene ai requisiti individuali del sito. Gli strumenti di gestione della flotta, come le stazioni di bump test, forniscono un reporting delle eccezioni per monitorare la conformità del sito e lo stato della calibrazione.

La continua richiesta di ridurre i tempi di inattività degli impianti garantendo la sicurezza, soprattutto durante le operazioni di arresto e di rotazione, fa sì che i produttori di rivelatori di gas debbano fornire soluzioni che offrano facilità d'uso, formazione semplice, tempi di manutenzione ridotti con servizio e supporto locale.

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùRilevatori di gas a percorso aperto

Sistemi di rilevamento di gas a infrarossi basati su una tecnologia ben collaudata

Per saperne di piùAcqua

Spesso considerata come una semplice merce, l'acqua è un elemento vitale della vita quotidiana, sia per la salute personale che per gli utenti industriali e commerciali. Che l'impianto sia incentrato sulla pulizia dell'acqua potabile o sul trattamento degli effluenti, Crowcon è orgogliosa di aver fornito a un'ampia varietà di utenti dell'industria dell'acqua un'attrezzatura per il rilevamento dei gas, mantenendo i lavoratori al sicuro in tutto il mondo.

I rivelatori di gas devono essere adatti all'ambiente specifico in cui devono operare. All'estremo, l'industria dell'acqua è un ambiente umido e sporco con molteplici pericoli di gas tossici e infiammabili, oltre al rischio di esaurimento dell'ossigeno.

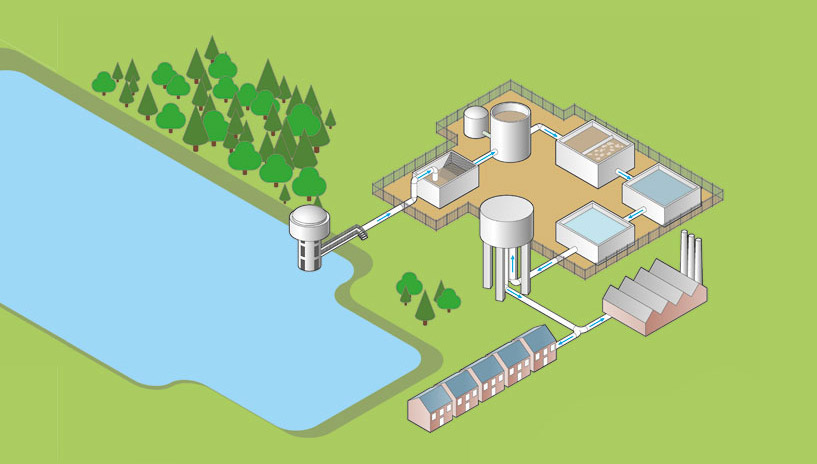

Acqua pulita

Panoramica del processo

Il processo dell'acqua pulita è il trattamento dell'acqua prima della distribuzione generale, rendendola adatta a essere bevuta. Quest'acqua di solito inizia come acqua di terra o di superficie:

- Acqua di falda: Acqua prelevata da fonti sotterranee (per esempio acquiferi e sorgenti). Quest'acqua tende ad essere relativamente pulita grazie ai processi naturali (letti di gesso, filtrazione naturale) e quindi ha bisogno solo di una pulizia minima.

- Acqua di superficie: Acqua prelevata da fonti in superficie (per esempio fiumi e serbatoi). L'acqua è aperta all'ambiente e quindi ha bisogno di più fasi di trattamento.

Rilevamento del gas

I pericoli di gas più comuni all'interno del processo dell'acqua pulita sono dovuti all'esaurimento dell'ossigeno e al potenziale di esposizione ai gas disinfettanti come il cloro, l'ammoniaca e l'ozono.

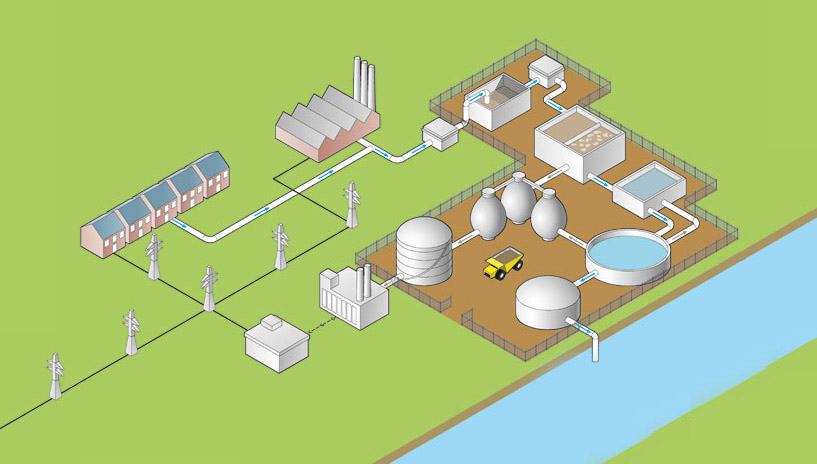

Acque reflue

Panoramica del processo

Il processo delle acque reflue prende diverse forme di rifiuti liquidi e li trasforma in un effluente che può essere restituito al ciclo dell'acqua per essere riutilizzato. Le acque reflue sono prodotte dagli esseri umani e comprendono l'acqua di lavaggio, le feci, l'urina, i rifiuti della lavanderia e i prodotti dell'industria trasformata, nonché lo scolo delle strade e dell'acqua piovana che può includere anche oli, grassi e carburante. Il processo delle acque reflue è comunemente chiamato processo dell'acqua sporca.

Rilevamento del gas

Riconoscendo gli ambienti difficili e le molteplici applicazioni all'interno di questo settore, Crowcon ha lavorato con l'industria delle acque reflue per oltre 30 anni; applicando tecnologie avanzate per garantire soluzioni ottimali, incentrate sul miglioramento della sicurezza sia all'interno che all'esterno del sito. Il numero e il volume dei gas tossici e infiammabili presenti nell'ambiente delle acque reflue rendono necessario l'uso di rilevatori di gas fissi e portatili.

Raccolta e stoccaggio

Panoramica del processo

L'acqua viene raccolta da fonti di superficie e immagazzinata in serbatoi aperti o in bacini sotterranei. I serbatoi permettono di mescolare l'acqua appena raccolta con i livelli esistenti, diluendo così i contaminanti in arrivo. L'acqua viene trattenuta per permettere alcuni miglioramenti della qualità dell'acqua, compreso l'assestamento dei detriti, con la luce del sole che rompe il materiale organico e la riduzione dei batteri.

L'acqua viene poi pompata in impianti di trattamento.

Rilevamento del gas

Le tubature utilizzate per trasportare l'acqua richiedono una pulizia regolare e controlli di sicurezza, durante queste operazioni vengono utilizzati monitor multigas portatili per garantire la sicurezza della forza lavoro. I controlli pre-ingresso devono essere completati prima di entrare in qualsiasi spazio confinato e comunemente vengono monitorati O2, CO, H2S e CH4. Per loro stessa natura, gli spazi confinati sono di piccole dimensioni, quindi i monitor portatili devono essere compatti e discreti per l'utente, pur essendo in grado di resistere all'ambiente umido e sporco in cui devono operare. L'indicazione precoce e chiara di qualsiasi aumento del gas monitorato (o diminuzione per l'ossigeno) è fondamentale, con allarmi forti e luminosi che danno l'allarme all'utente.

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùScreening

Panoramica del processo

La schermatura è usata per rimuovere gli oggetti galleggianti che possono trovarsi nell'acqua in entrata. Quest'acqua proviene spesso da bacini aperti e comunemente include oggetti fisici come rami, foglie e spazzatura generale (cioè rifiuti di imballaggio o contenitori).

Lo screening iniziale impedisce che questi oggetti causino problemi più avanti.

Rilevamento del gas

Se le aree di vagliatura si intasano con il materiale vario che stanno raccogliendo, allora saranno necessarie attività di pulizia e manutenzione. A causa della natura delle aree in questione, dovrebbero essere trattate come uno spazio confinato, richiedendo quindi monitoraggi multigas per mantenere i lavoratori al sicuro. O2, H2S e CH4 sono comunemente monitorati e a seconda del sito specifico altri gas possono far parte del requisito generale

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas.

Per saperne di piùChiarimento

Panoramica del processo

Un coagulante chimico viene spesso aggiunto per legare insieme il materiale sospeso. Questo è anche chiamato 'flocculazione'. Questo rende le particelle più grandi e quindi più facili da rimuovere prima di un ulteriore trattamento. Il 'floc' viene rimosso e l'acqua è pronta per la fase successiva.

Sedimentazione

Panoramica del processo

L'acqua passa poi attraverso un certo numero di recipienti di sedimentazione, in ogni fase, i sedimenti pesanti si depositano sul fondo mentre l'acqua chiara prosegue.

- Aerazione - Rimuove o riduce il livello di composti indesiderati (ad esempio H2S eCO2) dall'acqua, o ossida i metalli dissolti per facilitarne la rimozione.

- Anche il carbone e lo scambio ionico sono metodi impiegati dalle strutture di trattamento per rimuovere le particelle più fini.

Rilevamento del gas

I recipienti di sedimentazione sono di solito ventilati naturalmente essendo posti all'aperto. Se questo non è il caso, allora il monitoraggio fisso e/o portatile per O2, H2S e CH4 come minimo dovrebbe contribuire a mantenere un ambiente di lavoro sicuro. Naturalmente se, durante la valutazione del rischio specifico del sito, vengono evidenziati altri gas in quest'area dell'impianto, allora potrebbero essere necessari rilevatori fissi e/o portatili.

Soluzioni

Xgard Bright

Una piattaforma versatile che offre il rilevamento di gas infiammabili e tossici e il monitoraggio dell'ossigeno

Per saperne di piùT4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùFiltrazione

Panoramica del processo

Filtrazione - Ci sono molte forme diverse di filtrazione

- Il carbone attivo granulare è un sistema avanzato per rimuovere pesticidi, composti organici, sapori e odori sgradevoli

- L'ozono viene iniettato nell'acqua per scomporre i pesticidi e i composti organici, l'ozono ha anche un'azione antibatterica

- Il filtraggio rapido per gravità fa passare l'acqua attraverso un serbatoio di sabbia naturale, questo intrappola le particelle indesiderate

- I filtri a sabbia lenti fanno passare l'acqua lentamente attraverso la sabbia più fine, rimuovendo le particelle più piccole

La filtrazione chiarisce l'acqua, migliorando l'efficacia della fase successiva.

Rilevamento del gas

Quando l'ozono è usato come parte del processo di filtrazione, è comunemente generato in loco. L'ozono è un gas tossico a livelli molto bassi e quindi richiede un attento monitoraggio. Il rilevamento di un punto fisso vicino al sito di generazione o stoccaggio, collegato a un sistema di controllo localizzato che fornisce allarmi acustici e visivi, assicura la notifica in caso di fuga. A causa della natura dell'ozono e del modo in cui si accumula a temperature ambiente, le migliori pratiche suggeriscono anche l'uso di rilevatori portatili che monitorano la zona di respirazione degli utenti che entrano in queste aree.

Soluzioni

Xgard Bright

Una piattaforma versatile che offre il rilevamento di gas infiammabili e tossici e il monitoraggio dell'ossigeno

Per saperne di piùTrattamento finale

Panoramica del processo

Infine, l'acqua scorre in un serbatoio di contatto chimico, dove vengono aggiunte sostanze chimiche disinfettanti per uccidere i batteri.

- Il cloro (Cl2) rimane la forma più comune di disinfettante.

- L'aggiunta di ammoniaca (NH3) al cloro forma clorammine più durature. Il diossido di cloro (ClO2) è usato principalmente come disinfettante primario per le acque superficiali con problemi di odore e sapore.

- L'ipoclorito di sodio è efficace e riduce i rischi di stoccaggio e manipolazione.

- L'ozono è un mezzo di ossidazione molto forte che abbatte gli odori, i batteri e i virus.

- Tutti i prodotti chimici hanno requisiti specifici di stoccaggio comunemente stabiliti da regolamenti locali o nazionali.

- L'anidride solforosa può anche essere usata per trattare le acque reflue clorurate prima del rilascio per "declorare" l'acqua.

L'acqua viene poi pompata vicino a dove è necessaria e immagazzinata pronta per l'uso (per esempio nelle torri dell'acqua).

Rilevamento del gas

Le aree di stoccaggio dei prodotti chimici usati nella fase finale del trattamento dovrebbero avere dei robusti sistemi di rilevamento del gas installati. Anche fughe molto piccole di cloro, ammoniaca, anidride solforosa o ozono possono essere estremamente dannose. Il comportamento del gas in questione deve essere considerato quando si collocano i rivelatori fissi, prendendo in considerazione i probabili punti di fuga e la conseguente dispersione. Gli allarmi a distanza e la capacità di intraprendere azioni esecutive (ad esempio l'accensione di un ventilatore, l'attivazione automatica di una valvola) possono essere impiegati nel caso in cui venga rilevata una perdita. I monitor portatili con i relativi sensori di tossicità dovrebbero essere utilizzati in queste aree per garantire la sicurezza dei lavoratori.

Soluzioni

Xgard Bright

Una piattaforma versatile che offre il rilevamento di gas infiammabili e tossici e il monitoraggio dell'ossigeno

Per saperne di piùGenerazione di rifiuti

Panoramica del processo

Le acque reflue sono raccolte dalle case e dall'industria, comunemente sono inclusi anche gli scoli stradali e le acque piovane. I pozzetti distanziati regolarmente lungo le condutture di distribuzione permettono l'ispezione, la pulizia e le attività di manutenzione. La gravità è spesso utilizzata per trasportare i rifiuti lungo i sistemi sotterranei.

Rilevamento del gas

Durante la distribuzione delle acque reflue, gli spazi confinati sono prevalenti. Il rilevamento di H2S infiammabile e di ossigeno sono configurazioni comuni (con l'aggiunta di CO e/oCO2 in alcune applicazioni) utilizzate per CSE. Le attività di pulizia e manutenzione espongono potenzialmente i lavoratori a gas tossici e infiammabili, nonché all'esaurimento dell'ossigeno. L'uso di monitor portatili multigas per i controlli pre-ingresso e il monitoraggio continuo riduce i rischi per i lavoratori.

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùStazioni di pompaggio

Panoramica del processo

Le stazioni di pompaggio o di sollevamento sono di solito non presidiate; progettate per gestire le acque di scarico grezze alimentate da tubazioni di distribuzione a gravità sotterranee. I rifiuti sono alimentati e immagazzinati in un pozzo sotterraneo, comunemente noto come pozzo bagnato. Le stazioni di pompaggio delle acque reflue tradizionali incorporano sia un pozzo bagnato che uno asciutto, separati da una divisione interna. Le pompe sono installate sotto il livello del suolo alla base del pozzo asciutto con ingressi sotto il livello dell'acqua all'avvio della pompa. Quando il livello delle acque luride sale a un punto predeterminato, le pompe sollevano le acque luride in un tombino a gravità; alla stazione successiva.

Rilevamento del gas

Poiché molte stazioni di pompaggio e di sollevamento non sono presidiate, vengono comunemente impiegati metodi di monitoraggio sia fissi che portatili.

I sistemi fissi con pannelli di controllo localizzati offrono avvisi visibili e udibili di livelli di gas pericolosi, oltre ad avere la capacità di guidare azioni esecutive come l'attivazione di ventilatori. Le soluzioni fisse focalizzate sulle applicazioni hanno la capacità di monitorare i livelli di gas direttamente sopra i vari livelli di acqua del pozzo umido, avvisando la forza lavoro dei pericoli prima di entrare nella stazione di sollevamento.

I pozzi asciutti sono spazi sotterranei confinati e richiedono l'uso di monitor multigas appropriati in linea con i requisiti e/o i regolamenti locali o aziendali per l'ingresso in spazi confinati.

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùRilevatori di gas a percorso aperto

Sistemi di rilevamento di gas a infrarossi basati su una tecnologia ben collaudata

Per saperne di piùScreening

Panoramica del processo

Dopo essere passata attraverso diverse stazioni di pompaggio, l'acqua di scarico entra nell'impianto di trattamento. A questo punto include oggetti fisici raccolti lungo la strada, come legno, rocce e materiali da imballaggio. Il processo di vagliatura iniziale rimuove questi elementi, evitando che gli oggetti causino problemi più avanti nella linea.

Rilevamento del gas

Se le aree di schermatura si intasano, saranno necessarie attività di pulizia e manutenzione. A causa della natura delle aree in questione, dovrebbero essere trattate come uno spazio confinato, richiedendo quindi monitoraggi multigas per mantenere i lavoratori al sicuro. O2, H2S e CH4 sono comunemente monitorati e, a seconda del sito specifico, altri gas possono far parte del requisito generale.

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùRilevatori di gas a percorso aperto

Sistemi di rilevamento di gas a infrarossi basati su una tecnologia ben collaudata

Per saperne di piùTrattamento primario

Panoramica del processo

Le acque reflue entrano poi in una serie di vasche di cemento lunghe e parallele, ogni vasca è divisa in due sezioni. La vasca di decantazione permette alla materia solida di affondare, con l'acqua superiore che scorre su un divisorio, l'acqua viene poi scossa ed esposta all'aria, questo fa sì che alcuni dei gas dissolti, come il solfuro di idrogeno, vengano rilasciati dall'acqua. L'aria viene pompata attraverso l'acqua. Man mano che la materia organica si decompone consuma ossigeno, l'aerazione riempie l'ossigeno assicurando che i gas dissolti continuino ad essere rilasciati. Il gorgogliare dell'ossigeno attraverso l'acqua mantiene anche il materiale organico sospeso mentre costringe la "graniglia" a depositarsi. Questa graniglia viene pompata fuori dalle vasche e portata nelle discariche.

Rilevamento del gas

I recipienti di sedimentazione sono di solito ventilati naturalmente essendo posti all'aperto. Se questo non è il caso, allora il monitoraggio fisso e/o portatile per O2, H2S e CH4 come minimo dovrebbe contribuire a mantenere un ambiente di lavoro sicuro. Naturalmente se, durante la valutazione del rischio specifico del sito, vengono evidenziati altri gas in quest'area dell'impianto, allora potrebbero essere necessari rilevatori fissi e/o portatili.

Soluzioni

Xgard Bright

Una piattaforma versatile che offre il rilevamento di gas infiammabili e tossici e il monitoraggio dell'ossigeno

Per saperne di piùT4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùRilevatori di gas a percorso aperto

Sistemi di rilevamento di gas a infrarossi basati su una tecnologia ben collaudata

Per saperne di piùTrattamento secondario

Panoramica del processo

Il trattamento secondario facilita la rottura biologica e la riduzione della materia organica residua. Le acque reflue entrano in una serie di chiarificatori dove il fango (la parte pesante e organica delle acque reflue) si deposita dalle acque reflue e viene pompato fuori dalle vasche. Parte dell'acqua viene rimossa in una fase chiamata ispessimento e poi il fango viene processato in grandi vasche chiamate digestori (vedi la sezione successiva sul trattamento dei fanghi). Mentre il fango si deposita sul fondo dei chiarificatori, materiali più leggeri galleggiano in superficie, questa 'schiuma' include grasso, oli, plastica e sapone. I rastrelli a movimento lento scremano la schiuma dalla superficie dell'acqua di scarico.

Rilevamento del gas

Poiché il processo di decomposizione biologica consuma ossigeno, è possibile creare zone di impoverimento dell'ossigeno all'interno delle aree di lavorazione. Poiché questi recipienti sono di solito aperti agli elementi, l'uso di monitor portatili per l'O2 garantisce la sicurezza dei lavoratori. Se i recipienti sono chiusi, allora si usano rilevatori fissi per garantire un ambiente di lavoro sicuro.

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùRilevatori di gas a percorso aperto

Sistemi di rilevamento di gas a infrarossi basati su una tecnologia ben collaudata

Per saperne di piùTrattamento finale

Panoramica del processo

Infine, le acque reflue fluiscono in un serbatoio di contatto chimico, dove le sostanze chimiche (ad esempio il cloro) vengono aggiunte per uccidere i batteri, che potrebbero rappresentare un rischio per la salute, proprio come nelle piscine. Il cloro viene per lo più eliminato man mano che i batteri vengono distrutti, ma a volte deve essere neutralizzato aggiungendo altre sostanze chimiche. Questa attività protegge i pesci e altri organismi marini poiché l'acqua trattata (chiamata effluente) viene poi scaricata nei fiumi locali o nell'oceano.

Si usano anche altre forme di disinfettante tra cui le clorammine, il diossido di cloro, l'ipoclorito di sodio (ipo) e l'ozono.

Rilevamento del gas

Tutti i prodotti chimici hanno requisiti specifici di stoccaggio comunemente stabiliti da regolamenti locali o nazionali. Anche fughe molto piccole di cloro, ammoniaca, biossido di zolfo o ozono possono essere estremamente dannose. Il rilevamento fisso del gas sarà necessario per garantire che le aree di stoccaggio siano monitorate, comunemente collegate ad allarmi esterni (avvisatori acustici e lampeggianti) per garantire che i lavoratori siano avvisati di qualsiasi aumento del livello di gas, oltre ad avere la capacità di guidare azioni esecutive come l'attivazione di ventilatori. L'attenzione dovrebbe essere posta sulla valutazione del rischio specifico del sito, compresi i comportamenti dei gas; per esempio il cloro è 2,3 volte più pesante dell'aria e tende a concentrarsi, rimanendo vicino al terreno e può essere assorbito dai materiali porosi. A causa di questo, i monitor portatili con la capacità di monitorare i gas specifici per le aree di stoccaggio.

Soluzioni

Xgard Bright

Una piattaforma versatile che offre il rilevamento di gas infiammabili e tossici e il monitoraggio dell'ossigeno

Per saperne di piùRilevatori di gas a percorso aperto

Sistemi di rilevamento di gas a infrarossi basati su una tecnologia ben collaudata

Per saperne di piùTrattamento dei fanghi

Panoramica del processo

I fanghi sono una conseguenza del trattamento delle acque reflue, sono la materia organica residua e i batteri morti utilizzati nel processo di trattamento o i biosolidi rimossi dalle acque reflue trattate. I fanghi vengono comunemente trasferiti in digestori anaerobici, dove vengono riscaldati per incoraggiare i batteri che a loro volta creano biogas. Ci sono un gran numero di gas costituenti nel biogas risultante:

- Metano: 58,5

- Anidride carbonica: 40%

- Azoto: 1%

- Ossigeno: 0,5

- Solfuro di idrogeno: 3000ppm

- Idrogeno: 40ppm

Rilevamento del gas

Mentre la digestione avviene in recipienti sigillati, gli alti livelli di CH4 e H2S significano che i rivelatori di metano a pellistor saranno inefficaci in caso di fuga. L'uso del rilevamento di metano a infrarossi è necessario in questo ambiente per garantire un ambiente di lavoro sicuro. L'uso di monitor fissi e portatili in quest'area dell'impianto è comune.

Soluzioni

Xgard Bright

Una piattaforma versatile che offre il rilevamento di gas infiammabili e tossici e il monitoraggio dell'ossigeno

Per saperne di piùLaser Metano mini gamma

Rilevatori di metano a distanza basati su laser, classificati ATEX

Per saperne di piùGas-Pro IR

Quest'ultima offerta rileva metano, pentano o propano utilizzando la tecnologia dei sensori IR a infrarossi

Per saperne di piùRilevatori di gas a percorso aperto

Sistemi di rilevamento di gas a infrarossi basati su una tecnologia ben collaudata

Per saperne di piùGenerazione di energia

Panoramica del processo

Le aziende idriche sono sempre più coinvolte nella generazione di elettricità dai fanghi di depurazione, poiché l'alto livello di metano rappresenta una ricca fonte di energia. Alcune strutture hanno una centrale elettrica in loco (motori a combustione) utilizzata per convertire il biogas in elettricità. L'elettricità risultante può essere usata sia per il consumo in loco che per la vendita alla rete nazionale. In alternativa, il biogas è usato direttamente per fornire combustibile per riscaldare i digestori. L'alto livello di metano in entrambe le forme rappresenta una ricca fonte di energia.

Rilevamento del gas

Il bio-gas generato attraverso il processo di digestione deve essere immagazzinato e "pulito" prima dell'uso. Questo ha creato la necessità di un rilevamento fisso e portatile. Regolari indagini di "rilevamento delle perdite" avranno luogo per assicurare l'integrità dei recipienti di stoccaggio e dei tubi di distribuzione.

Soluzioni

Laser Metano mini gamma

Rilevatori di metano a distanza basati su laser, classificati ATEX

Per saperne di piùGas-Pro IR

Quest'ultima offerta rileva metano, pentano o propano utilizzando la tecnologia dei sensori IR a infrarossi

Per saperne di piùRilevatori di gas a percorso aperto

Sistemi di rilevamento di gas a infrarossi basati su una tecnologia ben collaudata

Per saperne di piùAcciaio

Considerata da molti come la spina dorsale della società moderna, l'industria dell'acciaio è un'industria che continua ad evolversi.

Ci sono molti processi diversi impiegati nella produzione e nella formazione dell'acciaio e ogni fase genera e utilizza gas potenzialmente pericolosi. Le cokerie, l'impianto di sinterizzazione, gli altiforni, le operazioni di formatura così come l'acciaio secondario e la colata continua usano o producono livelli pericolosi di gas. A causa della grande quantità d'acqua necessaria durante la lavorazione e la forte richiesta di energia, gli impianti di trattamento dell'acqua e di generazione di energia fanno comunemente parte degli impianti siderurgici; questi portano ulteriori rischi di gas a seconda del tipo di carburante o di trattamento impiegato.

Che si tratti di spostamenti geografici nella domanda o nella produzione, o di sfide portate dai costi dell'energia o delle materie prime, le aziende continuano a sviluppare i loro processi e impianti per soddisfarli. Insieme a questi cambiamenti, le aziende si sono anche rese conto della necessità di ridurre al minimo i tempi di inattività dovuti alla manutenzione non pianificata e di proteggere i lavoratori dall'esposizione ai rischi di gas tossici o infiammabili.

A sostegno di queste iniziative, Crowcon e la sua rete di distributori addestrati ed esperti hanno fornito attrezzature per il rilevamento di gas alla maggior parte delle principali aziende siderurgiche di tutto il mondo.

Impianti di pellet e sinterizzazione

Panoramica del processo

Il processo di pellet comporta la fusione delle particelle di minerale di ferro in pellet uniformi prima di essere inviati all'altoforno. Un forno rotativo che funziona a temperature fino a 1325°C (2400°F) è usato per formare i pellet combinando le particelle di minerale di ferro con bentonite (un legante), calcare, antracite e coke possono anche essere aggiunti per migliorare le proprietà finali dei pellet.

Il processo di sinterizzazione consiste nel fondere le particelle di minerale di ferro in "torte" prima di inviarle all'altoforno. Un forno a nastro riscalda il minerale di ferro con calce e coke per formare la 'torta' che viene poi rotta in pezzi.

Rilevamento del gas

Gli impianti di pellet e sinterizzazione rilasciano anidride solforosa, monossido di carbonio e biossido di carbonio durante la lavorazione e l'ambiente è polveroso. I forni o le fornaci sono spesso alimentati a gas, introducendo la necessità di rilevare i gas infiammabili. I pericoli legati al gas includono anche il gas incombusto dovuto alle fiamme dei bruciatori e l'esaurimento dell'ossigeno dovuto alla combustione.

La polvere ferrosa generata durante il processo richiede filtri rimovibili che possono essere sostituiti o puliti su base regolare per garantire che il gas possa viaggiare verso il sensore.

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùLaser Metano mini gamma

Rilevatori di metano a distanza basati su laser, classificati ATEX

Per saperne di piùImpianto di coke

Panoramica del processo

Il carbone viene trasformato in coke attraverso un intenso processo di riscaldamento, durante il quale viene prodotta una miscela di alti livelli di monossido di carbonio e idrogeno, gas tossici e/o infiammabili. Questa miscela di gas viene usata come combustibile in altre parti dell'impianto, dopo che altri sottoprodotti preziosi ma potenzialmente dannosi come ammoniaca, naftalina e benzolo sono stati rimossi e raccolti. Il coke viene raffreddato e passato all'altoforno.

La produzione di coke genera anche grandi quantità di acque reflue a causa della quantità richiesta durante la tempra. Queste possono contenere elementi di ammoniaca, fenoli, cianuro, tiocianato, cloruro e solfuro. La pulizia di queste acque reflue avviene nello stesso impianto e viene comunemente riutilizzata per la lavorazione.

Rilevamento del gas

I produttori di rivelatori di gas che hanno esperienza in questi ambienti conoscono bene i problemi dell'idrogeno che colpisce i sensori elettrochimici di monossido di carbonio e forniscono sensori filtrati dall'idrogeno come standard alle strutture in acciaio.

Quando si considera il rilevamento di gas all'interno o intorno all'impianto di trattamento dell'acqua, possono essere presenti altri gas tossici tra cui ammoniaca, biossido di zolfo e solfuro di idrogeno. I rilevatori fissi con la capacità di monitorare i gas sia in uso che durante lo stoccaggio sono comuni in queste aree. I rilevatori portatili multigas con la capacità di monitorare l'esposizione personale nel tempo migliorano i livelli di sicurezza personale fornendo livelli TWA (media ponderata nel tempo).

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùLaser Metano mini gamma

Rilevatori di metano a distanza basati su laser, classificati ATEX

Per saperne di piùAltoforno

Panoramica del processo

Usando il coke come combustibile, si ottengono temperature molto alte forzando l'aria calda in un altoforno. Oltre al minerale di ferro e al coke, viene aggiunto del calcare che aiuta a separare le impurità chiamate gangule dal ferro fuso, combinandosi con esse per formare una scoria liquida che può essere scremata dalla sua superficie. Un altoforno produce una grande quantità di gas caldo, polveroso, tossico e infiammabile che consiste di monossido di carbonio con un po' di idrogeno - la polvere viene rimossa e il gas pulito viene immagazzinato per essere riutilizzato, o trasportato direttamente alla centrale elettrica in loco.

Il ferro viene convertito in acciaio rimuovendo le impurità, più comunemente attraverso il processo Basic Oxygen Steel (BOS). Il ferro fuso ('metallo caldo') viene versato in un convertitore di acciaio a forma di uovo montato su perni in modo che possa essere ruotato. Una lunga "lancia" raffreddata ad acqua viene abbassata nel convertitore e l'ossigeno puro viene soffiato attraverso di essa. L'ossigeno si combina con il carbonio e altri elementi eliminando alcune impurità, mentre la calce aggiunta reagisce con altre per formare una scoria. Il carbonio lascia il convertitore come gas di monossido di carbonio, che viene pulito e riutilizzato come combustibile o bruciato. L'azoto e l'argon possono poi essere aggiunti per un'ulteriore raffinazione prima che l'acciaio venga passato per la siderurgia secondaria o la colata continua.

Rilevamento del gas

I pericoli del gas includono quelli associati all'ossigeno arricchito, al monossido di carbonio e agli effetti di riduzione dell'ossigeno di azoto e argon. I produttori di rilevazione di gas che hanno esperienza in questi ambienti conoscono bene i problemi dell'idrogeno che colpisce i sensori elettrochimici di monossido di carbonio e forniscono sensori filtrati dall'idrogeno come standard per le strutture in acciaio.

I monitor dell'ossigeno che forniscono avvisi di ambienti carenti e arricchiti, nonché l'uso della tecnologia a infrarossi per rilevare i gas idrocarburi in atmosfere inerti, contribuiscono ad aumentare la sicurezza. La combinazione di monitoraggio fisso e portatile che copre il rilevamento di infiammabili, tossici e ossigeno può fornire avvisi specifici di rischio in tutto il sito.

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùCentrale elettrica

Panoramica del processo

Il processo di produzione dell'acciaio richiede grandi quantità di energia. Questa energia fornisce energia e calore per le operazioni dell'acciaieria, oltre ad essere una materia prima necessaria per la produzione di coke. A causa della richiesta di energia, è comune per le acciaierie avere delle centrali elettriche in loco, importanti per mantenere la continuità della fornitura e per riciclare gli importanti gas di scarico dell'impianto di coke e dell'altoforno. Questi impianti sono responsabili della ricezione e dell'immagazzinamento dei gas di scarico, nonché dell'esecuzione dei processi di pulizia per rimuovere le impurità prima che possano essere utilizzati per generare più energia.

Le turbine a gas utilizzano in modo efficace ed efficiente la produzione di elettricità per sostenere l'impianto siderurgico, migliorando l'economia dell'intero impianto e trattando efficacemente i gas di scarico generati.

Rilevamento del gas

I rivelatori di infiammabili sono usati per monitorare i tubi di distribuzione del carburante usato dalle turbine a gas e durante le operazioni di pulizia. Rilevatori fissi sono anche necessari intorno ai recipienti di stoccaggio per il monitoraggio di potenziali perdite.

Le atmosfere inerti create dallo stoccaggio e dalla trasmissione dei gas combustibili (metano e/o idrogeno) rendono importante il monitoraggio dell'ossigeno per il personale che lavora dentro e intorno all'impianto.

Le centrali elettriche usano interruttori ad alta tensione per aiutare a proteggere, controllare e isolare le apparecchiature elettriche. Questi contengono comunemente SF6 come isolante. L'SF6 presenta un potenziale rischio tossico, oltre ad avere la capacità di causare danni ambientali in caso di perdite di SF6.

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùLaser Metano mini gamma

Rilevatori di metano a distanza basati su laser, classificati ATEX

Per saperne di piùRilevatore di gas Crowcon F-Gas

Può essere collegato a qualsiasi sistema di controllo che accetta un segnale analogico

Per saperne di piùForno ad arco elettrico

Panoramica del processo

I forni elettrici ad arco sono usati per fare acciai di qualità speciale e acciai non legati ed è un modo efficace di riciclare il "rottame", l'EAF può completare il processo tap-to-tap in meno di un'ora.

L'EAF esegue anche operazioni di raffinazione rimuovendo dall'acciaio impurità come fosforo, silicio, zolfo, manganese, carbonio e alluminio. Durante la fase di fusione sono presenti anche gas disciolti, tra cui idrogeno e azoto. L'ossigeno viene comunemente introdotto alla fine della fusione per ossidare le impurità facendole salire nelle scorie (che vengono rimosse).

Rilevamento del gas

I rilevatori di gas con la capacità di monitorare l'ossigeno durante lo stoccaggio e l'uso migliorano la sicurezza nell'area di lavorazione. A seconda del tipo di rottame utilizzato e del grado di acciaio prodotto, può essere necessario il rilevamento di gas tossici per monitorare gas come il monossido di carbonio e l'anidride solforosa.

Soluzioni

Colata continua

Panoramica del processo

L'acciaio riceve uno o più trattamenti extra a seconda del grado di acciaio richiesto. Queste fasi includono l'agitazione in siviera con argon o azoto e il degassamento sotto vuoto. Questi processi riducono i gas indesiderati come quelli di zolfo e carbonio a livelli molto bassi.

L'acciaio viene passato a una macchina di concastrazione dove viene alimentato in stampi raffreddati ad acqua per solidificarsi. Quando è solido, viene tagliato in lastre e passato al laminatoio a caldo per essere riscaldato a 1.300°. Una volta riscaldato, viene laminato in strisce o billette. Questi processi presentano dei rischi di esaurimento dell'ossigeno, di gas tossici derivati dallo zolfo o dal carbonio e di rischi infiammabili dovuti a potenziali fiammate del bruciatore.

Rilevamento del gas

Molti vespasiani, botole di servizio e punti di ispezione sono compatti e richiedono monitor per spazi confinati multigas che non ostacolano il movimento ma forniscono indicazioni forti e luminose se i livelli di gas superano i livelli di allarme definiti dal sito.

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùFormatura o lavorazione secondaria

Panoramica del processo

L'impianto di formatura o di lavorazione secondaria è responsabile della ricezione delle billette d'acciaio dall'acciaieria. Questi processi possono avere luogo lontano dall'acciaieria originale, permettendo che ciò avvenga più vicino a dove si trova il cliente finale.

Le billette sono riscaldate in forni prima di essere caricate nello stampo di forgiatura per essere riformate. Le billette possono essere grandi o piccole. Il forno per billette può essere a gas o a induzione. In alcuni casi solo l'estremità di un prodotto, come l'estremità di un'asta o di un tubo, viene riscaldata e formata. In altri casi, viene riscaldata l'intera billetta. L'efficienza del processo di riscaldamento e la consistenza del prodotto formato dipendono da una temperatura di preriscaldamento della billetta ben controllata.

Rilevamento del gas

Poiché le billette devono essere riscaldate di nuovo per essere formate nel prodotto desiderato, c'è la possibilità che vengano generati dei gas durante il processo. Questi processi presentano pericoli di esaurimento dell'ossigeno, di gas tossici derivati dallo zolfo o dal carbonio, nonché rischi di infiammabilità dovuti all'incendio del bruciatore di riscaldo.

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas

Per saperne di piùLaser Metano mini gamma

Rilevatori di metano a distanza basati su laser, classificati ATEX

Per saperne di piùCantina e birrificio

Una volta un esempio archetipico di produzione manuale, le industrie vinicola e birraria ora incorporano processi sofisticati per garantire alti livelli di qualità e una produzione efficiente.

In alcuni casi gli approcci tradizionali sono stati scalati o sottoposti a un monitoraggio più rigoroso, mentre in altri sono state introdotte innovazioni come l'inscatolamento/imbottigliamento con azoto pressurizzato. Tuttavia, qualunque approccio sia stato seguito, è cresciuta la consapevolezza dei pericoli associati ai gas e la necessità di proteggere i lavoratori dall'esposizione ai gas tossici e dai rischi di asfissia.

I rischi legati ai gas nelle cantine e nei birrifici includono l'anidride carbonica dalla fermentazione, dal raffreddamento, dalla copertura e dal recupero; disinfettanti come l'ozono e l'anidride solforosa per la pulizia delle attrezzature; argon e azoto usati come gas di copertura per creare atmosfere inerti; ammoniaca dalle attrezzature di refrigerazione; metano dal carburante per il riscaldamento o dalle attrezzature di sollevamento pesante; monossido di carbonio nei gas di scarico e solfuro di idrogeno che potrebbe essere presente durante il trattamento dei rifiuti. Le cantine e i birrifici hanno un alto numero di spazi confinati che richiedono il monitoraggio dell'ossigeno e dei gas specifici del processo.

Con oltre 45 anni di esperienza nella rilevazione di gas e una rete di distributori e agenti di servizio addestrati che supportano i clienti di cantine e birrerie in tutto il mondo, gli utenti regolari delle apparecchiature Crowcon includono la maggior parte dei principali gruppi di produzione della birra, nonché le cantine grandi e indipendenti.

Rimozione del gambo e schiacciamento

Panoramica del processo

Una volta raccolta, l'uva viene selezionata e i raspi rimossi. Se questo lavoro non avviene nel vigneto, il ghiaccio secco (anidride carbonica solida) in recipienti criogenici o un corno di neve possono essere usati per controllare la temperatura dell'uva durante la raccolta e il trasporto. L'anidride solforosa è talvolta usata come antiossidante per inibire la crescita di lieviti o muffe prima della pigiatura. L'anidride carbonica può essere introdotta per agire come uno strato di gas inerte sopra l'uva, mantenendo la freschezza.

Rilevamento del gas

Il monitoraggio dell'anidride solforosa e dell'anidride carbonica dovrebbe essere implementato all'interno dell'area di lavorazione per garantire un'atmosfera di lavoro sicura, specialmente quando la lavorazione iniziale viene effettuata all'interno. L'uso di monitor portatili può schermare efficacemente i livelli di esposizione personale. A causa del comportamento rilevante di questi gas, il posizionamento di rilevatori fissi è una considerazione importante, per avvertire i lavoratori prima che entrino in una zona con livelli di gas pericolosi.

Soluzioni

Fermentazione

Panoramica del processo

La produzione del vino rosso differisce da quella del vino bianco. Nel caso del vino rosso, l'uva pigiata viene fatta fermentare con le bucce e poi pressata. Per il vino bianco, l'uva viene pressata dopo la pigiatura per separare il succo dalle bucce, il succo viene poi fermentato. Questa non è comunque l'unica differenza. Il vino rosso è comunemente fermentato in tini "aperti" con l'anidride carbonica generata durante la fermentazione che agisce come propria barriera di ossidazione. Il vino bianco è fermentato in contenitori sigillati per ridurre il potenziale di ossidazione.

Durante la fermentazione si può aggiungere ossigeno per migliorare la stabilità del colore e aiutare il processo di fermentazione aiutando i lieviti a crescere. È molto importante mantenere la temperatura della miscela per assicurare il giusto tasso di fermentazione e l'estrazione del colore; questo si ottiene con un preciso controllo del riscaldamento e della ventilazione. L'anidride solforosa può essere usata per fermare la fermentazione una volta raggiunto il gusto corretto e l'azoto introdotto per far uscire il lievito dalla sospensione.

Una volta che la fermentazione è completa, il liquido viene trasferito, spesso usando argon, azoto o anidride carbonica per ridurre il potenziale di ossidazione. La rimozione delle bucce dai tini è uno dei lavori più pericolosi in un'azienda vinicola; purtroppo ogni anno si perdono delle vite a causa di precauzioni inadeguate.

Rilevamento del gas

L'anidride carbonica è un gas tossico, con effetti pericolosi per la vita a partire dallo 0,5% in volume diCO2. L'OSHA riflette questo nello standard attuale che elenca 5000ppm (0,5% vol) come concentrazione TWA di 8 ore. Concentrazioni superiori a 100.000 ppm (10% in volume) possono uccidere. Poiché ilCO2 è completamente inodore e incolore, potrebbe non esserci alcuna indicazione di pericolo finché non è troppo tardi. È importante, livelli elevati di anidride carbonica possono essere tossici, anche con ossigeno adeguato per il supporto vitale.

Le vasche sono considerate "spazi confinati" e i lavoratori necessitano di una formazione adeguata prima di entrare. Gli spazi confinati sono comunemente definiti come "un luogo che è sostanzialmente chiuso (anche se non sempre interamente), e dove possono verificarsi gravi lesioni a causa di sostanze o condizioni pericolose all'interno dello spazio o nelle vicinanze (ad esempio la mancanza di ossigeno)". Le vasche sono spazi confinati per tutte le ragioni di cui sopra, con il rischio di livelli elevati di anidride carbonica che rappresentano un pericolo tossico. Le procedure di sicurezza devono riflettere i regolamenti locali e comunemente un permesso dovrebbe essere completato prima di entrare.

I sistemi HVAC sono comunemente alimentati da gas naturale e usano anche refrigeranti per i cicli di raffreddamento. I sistemi di riscaldamento hanno il potenziale di generare monossido di carbonio e l'ammoniaca viene usata più frequentemente (rispetto ai CFC e agli HCFC) per le attività di raffreddamento e refrigerazione.

Le aree di stoccaggio del gas contengono cilindri ad alta pressione di argon, azoto, ossigeno, anidride solforosa e biossido di carbonio, oltre ad ospitare generatori di gas per l'azoto. Il rilevamento fisso del gas è spesso installato per garantire che i cilindri pressurizzati non perdano, fornendo un avvertimento tempestivo di qualsiasi potenziale problema ai lavoratori.

Soluzioni

Invecchiamento

Panoramica del processo

La copertura del vino introduce un gas inerte per ridurre il potenziale di assorbimento dell'ossigeno disciolto da parte del vino. I tini o le botti necessari all'invecchiamento del vino giovane sono sterilizzati prima dell'uso. L'ozono è anche usato in alcuni casi durante la pulizia così come l'anidride solforosa per assicurare che il tino o la botte siano completamente sanificati e inerti (nessuna presenza di ossigeno). Il vino viene poi pompato con azoto, anidride carbonica o argon nei recipienti e poi tappato. Il vino è conservato in un clima a temperatura controllata da 6 mesi a 3 anni.

Rilevamento del gas

Le aree di stoccaggio del gas potrebbero contenere argon, azoto, anidride solforosa e biossido di carbonio. Il rilevamento fisso del gas è spesso installato per garantire che le bombole pressurizzate non perdano, fornendo così un avvertimento tempestivo di qualsiasi potenziale problema ai lavoratori. Le atmosfere inerti non contengono ossigeno, il che presenta il rischio di asfissia nelle aree di manipolazione e stoccaggio.

I rigorosi requisiti igienici nell'ambiente industriale di una cantina possono essere difficili per qualsiasi prodotto. Il grado di protezione IP (Ingress Protection) dato a un prodotto è quindi di grande importanza. IP65 offre una protezione totale contro la polvere e contro i getti d'acqua a bassa pressione e IP67 offre la capacità aggiuntiva di resistere all'immersione in liquidi, compresi acqua, vino o birra.

Soluzioni

Chiarificazione, filtrazione e imbottigliamento

Panoramica del processo

Una volta invecchiato, il vino viene chiarificato e filtrato. La chiarificazione rimuove le particelle sospese indesiderate. La chiarificazione comporta l'aggiunta di una sostanza per chiarire il vino, migliorandone la stabilità, mentre la filtrazione elimina le particelle. Queste attività eliminano il rischio di deterioramento microbico e aiutano a rendere il vino brillante e chiaro.

La fase finale della produzione del vino, l'imbottigliamento, può avvenire in cantina o fuori sede in impianti di imbottigliamento su larga scala. Alcune cantine usano imbottigliatori a contratto che hanno impianti di imbottigliamento mobili che vengono portati in cantina al momento dell'imbottigliamento.

Le bottiglie sono evacuate e lavate con azoto, argon o anidride carbonica prima del riempimento per ridurre la quantità di contatto del vino con l'aria.

Una volta imbottigliato, il vino viene imballato e impilato su pallet. I mezzi di sollevamento pesanti (per esempio i carrelli elevatori) sono usati per spostare i pallet nel magazzino o sul trasporto per la distribuzione e l'immagazzinamento.

Rilevamento del gas

Le aree di stoccaggio del gas potrebbero contenere cilindri ad alta pressione di argon, azoto, ossigeno, anidride solforosa e biossido di carbonio, oltre ad ospitare generatori di gas per l'azoto. Il rilevamento fisso del gas è spesso installato per garantire che le bombole pressurizzate non perdano, fornendo un avvertimento tempestivo di qualsiasi potenziale problema ai lavoratori.

Le attrezzature di sollevamento pesanti possono essere alimentate con combustibili fossili (gas naturale compresso, gas di petrolio liquido o diesel) con il potenziale di accumulo di gas di scarico. Le aree con una ventilazione inadeguata dovrebbero avere un rilevamento di gas adeguato per migliorare la sicurezza dei lavoratori.

Soluzioni

Consegna ed erogazione

Panoramica del processo

Una volta che il vino è imbottigliato e la birra è confezionata, devono essere consegnati al punto vendita. Questo include comunemente società di distribuzione, magazzini e, nel caso delle fabbriche di birra, i "carrettieri".

La birra e le bibite usano l'anidride carbonica o una miscela di anidride carbonica e azoto per portare la bevanda al "rubinetto". I gas danno anche alla birra una testa più duratura e migliorano la qualità e il gusto.

Rilevamento del gas

Anche quando la bevanda è pronta per la consegna, il rischio di pericoli legati al gas è ancora presente. Le persone coinvolte in qualsiasi attività che entrano in locali che contengono bombole di gas compresso potrebbero essere esposte a un aumento dei livelli di anidride carbonica o a livelli di ossigeno ridotti (a causa di alti livelli di azoto).

In alcune regioni le cantine possono avere rivelatori fissi diCO2 e/o di esaurimento dell'O2, ma un gran numero non riconosce ancora il pericolo inerente all'uso e allo stoccaggio di questi gas compressi. I datori di lavoro hanno il dovere di prendersi cura dei loro lavoratori, che entrano regolarmente in un'altra azienda per svolgere i loro compiti (servizio, manutenzione, consegna o vendita). Fornire monitor portatili, in grado di monitorareCO2 oCO2 e O2, può migliorare la sicurezza del loro ambiente di lavoro.

Nell'era della crescente legislazione e della necessità di dimostrare un alto livello di protezione della forza lavoro, i dati incorporati e le capacità di registrazione degli eventi, così come il reporting sulla gestione delle risorse focalizzato sul cliente, possono aiutare direttamente a migliorare la visibilità delle informazioni e a semplificare le attività di manutenzione e calibrazione delle unità.

Soluzioni

Imbottigliamento, inscatolamento e conservazione

Panoramica del processo

La fase finale, il confezionamento, può avvenire nel birrificio o fuori sede in impianti su larga scala. La birra finita viene accuratamente pompata in bottiglie o fusti in un'atmosfera priva di ossigeno. Le bottiglie sono evacuate e lavate con azoto, argon o anidride carbonica prima del riempimento per ridurre la quantità di contatto della birra con l'aria.

Alcune birre inscatolate usano un "widget" che all'apertura spinge l'azoto nella bevanda per migliorare la qualità e la stabilità della testa. Durante l'inscatolamento, la birra viene pressurizzata, aggiungendo azoto liquido che si espande una volta che la lattina è sigillata.

La birra in bottiglia è spesso conservata al freddo per mantenere la freschezza. I mezzi di sollevamento pesanti (per esempio i carrelli elevatori) sono usati per spostare i pallet nel magazzino o sul trasporto per la distribuzione e l'immagazzinamento.

Rilevamento del gas

Le aree di stoccaggio del gas contengono cilindri ad alta pressione di argon, azoto, ossigeno, anidride solforosa e anidride carbonica, oltre ad ospitare generatori di gas per l'azoto. Anche i gas di pulizia possono essere generati in quest'area. Il rilevamento fisso del gas è spesso installato per garantire che i cilindri pressurizzati non perdano, fornendo un avvertimento tempestivo di qualsiasi potenziale problema ai lavoratori.

Le attrezzature di sollevamento pesanti possono essere alimentate con combustibili fossili (gas naturale compresso, gas di petrolio liquido o diesel) con il potenziale di accumulo di gas di scarico. Le aree con una ventilazione inadeguata dovrebbero avere un rilevamento di gas adeguato per migliorare la sicurezza dei lavoratori.

Soluzioni

Separazione e raffreddamento

Panoramica del processo

Il mosto caldo deve poi essere separato; questo viene fatto nella maggior parte dei birrifici industriali con una serie di vasche di separazione tra cui la sedimentazione, il whirlpool o la centrifuga. A questo punto, il mosto è ancora caldo e deve essere raffreddato prima di aggiungere il lievito per favorire la fermentazione. Il raffreddamento rapido mantiene la qualità della birra e riduce il rischio di contaminazione. Uno scambiatore di calore a piastre è spesso utilizzato, riscaldando così l'acqua da utilizzare altrove nel processo. La fase finale di raffreddamento comporta spesso temperature sotto lo zero e la dissoluzione di ossigeno nel liquido per rivitalizzare il lievito naturale.

Il processo di produzione della birra usa una grande quantità d'acqua; i birrifici di volume comunemente gestiscono il proprio trattamento dell'acqua, riciclando l'acqua trattata nella prossima partita di birra. Il trattamento dell'acqua può includere l'uso di ozono, cloro, biossido di cloro o ipoclorito di sodio. L'acqua con un alto contenuto organico può anche essere usata per generare un prezioso biogas.

Rilevamento del gas

L'ammoniaca sta diventando il refrigerante preferito in molte industrie di processo, compresa la produzione di birra. L'ammoniaca è un mezzo di raffreddamento economico ed efficiente. Tuttavia è altamente tossica a livelli molto bassi e combustibile a livelli di volume, quindi i sistemi dovrebbero essere monitorati per le perdite e gli addetti al servizio o alla manutenzione protetti dall'esposizione tossica.

Ozono, cloro e biossido di cloro sono tutti più pesanti dell'aria, il che li rende tra i gas più difficili da rilevare. L'uso dell'unità di campionamento ambientale Crowcon è un modo efficace per rilevare con successo all'interno dei depositi di disinfettanti, riducendo al minimo il numero di rilevatori necessari.

Soluzioni

Fermentazione, condizionamento e raffreddamento

Panoramica del processo

La fermentazione inizia non appena il lievito viene aggiunto alla verruca raffreddata. Qui gli zuccheri del malto vengono metabolizzati in alcol e anidride carbonica. I recipienti di fermentazione sono molto diversi e possono essere chiusi o aperti a seconda della varietà di birra prodotta.

In generale, le birre chiare useranno il lievito a fermentazione superiore e saranno fermentate a caldo con la temperatura mantenuta per tutto il tempo. La lager usa generalmente la fermentazione inferiore e viene fermentata a freddo. Il ciclo di fermentazione è più lungo di quello delle ale e varia da un minimo di 7 giorni a diversi mesi.

Quando la fermentazione rallenta, la birra viene raffreddata a circa il punto di congelamento per eliminare il lievito e le proteine indesiderate. La birra fermentata viene poi filtrata (se necessario) e raffreddata.

Rilevamento del gas

L'anidride carbonica è un gas tossico, con effetti pericolosi per la vita a partire dallo 0,5% in volume diCO2. L'OSHA riflette questo nello standard attuale che elenca 5000ppm (0,5% vol) come concentrazione TWA di 8 ore. Concentrazioni superiori a 100.000 ppm (10% in volume) possono uccidere. Poiché ilCO2 è completamente inodore e incolore, potrebbe non esserci alcuna indicazione di pericolo finché non è troppo tardi. È importante, livelli elevati di anidride carbonica possono essere tossici, anche con ossigeno adeguato per il supporto vitale.

Le vasche sono considerate "spazi confinati" e i lavoratori richiedono una formazione adeguata prima di entrare. Le procedure di sicurezza devono riflettere i regolamenti locali e comunemente un permesso deve essere completato prima di entrare.

I sistemi HVAC sono comunemente alimentati da gas naturale e usano anche refrigeranti per i cicli di raffreddamento. I sistemi di riscaldamento hanno il potenziale di generare monossido di carbonio e l'ammoniaca viene usata più frequentemente (rispetto ai CFC e agli HCFC) per le attività di raffreddamento e refrigerazione.

Le aree di stoccaggio del gas contengono cilindri ad alta pressione di argon, azoto, ossigeno, anidride solforosa e biossido di carbonio, oltre ad ospitare generatori di gas per l'azoto. Il rilevamento fisso del gas è spesso installato per garantire che i cilindri pressurizzati non perdano, fornendo un avvertimento tempestivo di qualsiasi potenziale problema ai lavoratori.

Soluzioni

Macinazione, Mash, Lauter & Brew

Panoramica del processo

Il punto di partenza per qualsiasi birra è il grano maltato. A seconda della regione e del tipo di birra da produrre, questo può essere orzo, grano o segale. Il grano viene immerso in acqua, scolato e lasciato germogliare, mentre viene tenuto a una temperatura costante per circa due giorni. La temperatura a cui il grano germinato viene poi essiccato dipende dal gusto richiesto per la birra finita. La fase di germinazione cattura gli zuccheri per assicurare il successo della fermentazione. Il grano essiccato viene poi macinato e trasferito nel miscelatore di mosto.

All'interno del miscelatore di mash, il grano macinato viene mescolato con acqua in modo che l'amido, lo zucchero e gli enzimi si dissolvano. La temperatura del "mash" viene aumentata, e viene mescolato per convertire l'ultimo amido in zucchero. Il mash viene poi pompato in un lauter tun dove il liquido viene filtrato dai grani (lautering). Il liquido (ora conosciuto come "mosto") viene raccolto nel bollitore e bollito con luppolo e/o altri ingredienti per aromatizzare la birra finale.

Rilevamento del gas

Durante lo stoccaggio, il grano impoverisce naturalmente i livelli di ossigeno e fa aumentare i livelli di anidride carbonica. I silos e i granai di stoccaggio dovrebbero avere le loro atmosfere testate prima dell'ingresso dei lavoratori per garantire la sicurezza. I silos sono definiti come spazi confinati, e quindi i lavoratori dovrebbero essere addestrati ad entrare e indossare rivelatori portatili appropriati in grado di monitorare i livelli TWA per i gas tossici (per esempio l'anidride carbonica) e di fornire allarmi istantanei.

Soluzioni

Marino

L'ambiente marino è un ambiente pericoloso; tutti possono apprezzare i pericoli offerti dal mare aperto in una tempesta o sotto le onde, come le rocce e le barriere coralline. Meno conosciuti, tuttavia, sono i pericoli posti ai marinai dagli spazi confinati della nave stessa, o i pericoli presentati dal carico che una nave sta trasportando o dal processo che si svolge a bordo.

Per garantire la sicurezza dei marinai, l'attrezzatura di monitoraggio del gas è essenziale. L'attrezzatura di rilevamento del gas richiede test e certificazioni specifiche per l'ambiente marino per garantire l'idoneità agli ambienti estremi in cui deve operare. I sistemi di sicurezza sono regolati dalla regione e lo stato di bandiera o il registro della nave decide quale tipo e volume di attrezzature approvate la nave deve trasportare. L'omologazione europea MED (Marine Equipment Directive) è riconosciuta a livello internazionale. I rilevatori di gas utilizzati dai marinai a bordo di una nave registrata in un paese dell'UE devono avere l'approvazione MED e mostrare il marchio della ruota. Crowcon fornisce una gamma di rilevatori di gas con marchio a ruota, ideali per l'uso a bordo delle navi, per consentire la conformità alla direttiva.

La Convenzione internazionale per la sicurezza della vita in mare (SOLAS) è una delle più antiche convenzioni del suo genere. La prima versione fu adottata nel 1914 dopo l'affondamento della R.M.S. "TITANIC" con la perdita di più di 1500 vite. La versione attuale è la SOLAS 1974, entrata in vigore nel 1980. Parti della Convenzione si applicano a tutte le navi, comprese le piccole imbarcazioni da diporto.

Il capitolo 1 fornisce informazioni sull'applicazione e le definizioni dei requisiti per l'industria marina, specificando l'applicabilità di questo requisito per tipo di nave. In breve, le navi che sono classificate come navi passeggeri o da carico superiori a 500 tonnellate lorde e impegnate in un viaggio internazionale sono soggette al nuovo requisito. I regolamenti, se non espressamente previsto altrimenti, non si applicano a:

i. Navi da guerra e navi da guerra.

ii. Navi da carico di meno di 500 tonnellate lorde.

iii. Navi senza propulsione meccanica.

iv. Navi di legno di costruzione primitiva.

v. Imbarcazioni da diporto non impegnate nel commercio.

vi. Navi da pesca.

Gli emendamenti sono regolarmente apportati alla versione pubblicata della SOLAS e adottati da risoluzioni di riferimento. Ci sono state un certo numero di risoluzioni specifiche per l'uso del rilevamento portatile di gas a bordo delle navi.

Supporto lato porto

Panoramica del processo

La natura stessa dell'industria marittima è tale che le navi devono passare la maggior parte del loro tempo fuori dal porto. Questo influenza il modo in cui i servizi portuali devono funzionare. Tempi rapidi per qualsiasi richiesta, dalla consegna di una nuova ancora alla fornitura di rilevamento di gas, devono avvenire entro vincoli molto specifici. La disponibilità delle forniture è una considerazione importante e stabilire rotte di fornitura internazionali affidabili è un modo efficace per ridurre al minimo i ritardi.

Rilevamento del gas

I capitani delle navi hanno bisogno di un rilevamento di gas che sia disponibile a livello internazionale, affidabile, facile e intuitivo da usare, queste cose sono un dato di fatto in questo settore. I rivelatori che sono facili da calibrare, a bordo e che offrono ai membri dell'equipaggio la possibilità di generare rapporti che dimostrano la conformità possono aggiungere vantaggi. Ciò che viene spesso trascurato, tuttavia, è la fornitura di materiale di formazione dedicato e pertinente all'applicazione, che può essere utilizzato anche quando una nave è fuori dal porto.

Crowcon ha credibilità all'interno dell'industria marina, con equipaggi che utilizzano i rilevatori Crowcon da oltre 20 anni. Questa esperienza ha portato allo sviluppo di prodotti specifici per il settore marittimo, con la capacità non solo di resistere agli ambienti duri e vari in cui devono operare, ma anche con i materiali di supporto necessari per garantire che gli equipaggi abbiano le giuste informazioni e la giusta formazione.

Soluzioni

Rete internazionale di agenti di servizio Crowcon

Soluzioni di calibrazione

Materiale di formazione

Contattateci per ulteriori informazioni

Supporto lato porto

Panoramica del processo

La natura stessa dell'industria marittima è tale che le navi devono passare la maggior parte del loro tempo fuori dal porto. Questo influenza il modo in cui i servizi portuali devono funzionare. Tempi rapidi per qualsiasi richiesta, dalla consegna di una nuova ancora alla fornitura di rilevamento di gas, devono avvenire entro vincoli molto specifici. La disponibilità delle forniture è una considerazione importante e stabilire rotte di fornitura internazionali affidabili è un modo efficace per ridurre al minimo i ritardi.

Rilevamento del gas

I capitani delle navi hanno bisogno di un rilevamento di gas che sia disponibile a livello internazionale, affidabile, facile e intuitivo da usare, queste cose sono un dato di fatto in questo settore. I rivelatori che sono facili da calibrare, a bordo e che offrono ai membri dell'equipaggio la possibilità di generare rapporti che dimostrano la conformità possono aggiungere vantaggi. Ciò che viene spesso trascurato, tuttavia, è la fornitura di materiale di formazione dedicato e pertinente all'applicazione, che può essere utilizzato anche quando una nave è fuori dal porto.

Crowcon ha credibilità all'interno dell'industria marina, con equipaggi che utilizzano i rilevatori Crowcon da oltre 20 anni. Questa esperienza ha portato allo sviluppo di prodotti specifici per il settore marittimo, con la capacità non solo di resistere agli ambienti duri e vari in cui devono operare, ma anche con i materiali di supporto necessari per garantire che gli equipaggi abbiano le giuste informazioni e la giusta formazione.

Soluzioni

Rete internazionale di agenti di servizio Crowcon

Soluzioni di calibrazione

Materiale di formazione

Contattateci per ulteriori informazioni

Ingresso in spazio confinato (chiuso) (CSE)

Panoramica del processo

Il 1° gennaio 2015, nell'ambito della risoluzione SOLAS MSC.350(92), è diventato obbligatorio per tutti i membri dell'equipaggio con responsabilità di ingresso o salvataggio in spazi chiusi partecipare a un'esercitazione di ingresso e salvataggio in spazi chiusi. Queste esercitazioni devono essere tenute a bordo della nave almeno una volta ogni due mesi.

Questo regolamento stabilisce che l'esercitazione deve includere:

- controlli e uso dei DPI (dispositivi di protezione individuale)

- controlli e uso di apparecchiature e procedure di comunicazione

- controlli e uso dei dispositivi di misurazione dell'atmosfera

- controlli e uso dell'attrezzatura di salvataggio

- istruzione di primo soccorso e rianimazione

La risoluzione SOLAS A.1050(27) definisce uno spazio chiuso come:

"2.1 Per spazio chiuso si intende uno spazio che presenta una delle seguenti caratteristiche

1. aperture limitate per l'entrata e l'uscita;

2. ventilazione inadeguata; e

3. non è progettato per l'occupazione continua dei lavoratori,

e comprende, ma non solo, spazi di carico, doppi fondi, cisterne di combustibile, cisterne di zavorra, sale pompe di carico, sale compressori di carico, cassoni, gavoni per catene, spazi vuoti, chiglie condotte, spazi inter-barriera, caldaie, carter dei motori, serbatoi di recupero dell'aria dei motori, cisterne di scarico e spazi adiacenti collegati. Questo elenco non è esaustivo e un elenco dovrebbe essere prodotto su base nave per nave per identificare gli spazi chiusi".

Rilevamento del gas

Entrare in uno spazio confinato (chiuso) è un'attività pericolosa. Non solo i membri dell'equipaggio dovrebbero essere addestrati all'uso dei monitor portatili per il gas, ma dovrebbero anche essere in grado di partecipare alle esercitazioni di salvataggio come dettato nella risoluzione SOLAS mostrata sopra. I monitor portatili dovrebbero essere compatti, facili da usare con allarmi forti e luminosi come standard. Devono avere un'omologazione marina (ad esempio il marchio MED) che dimostri la loro capacità di funzionare in ambienti marini.

Soluzioni

T4

Il rivelatore portatile multigas fornisce una protezione efficace contro 4 pericoli comuni di gas.

Per saperne di piùI-Test & I-Test Manager

Soluzione completamente automatizzata per il test e la verifica del sito Gas-Pro e del sito di riferimento. T4

Per saperne di piùTest in spazi confinati (chiusi)

Panoramica del processo

Dal 1° luglio 2016, la risoluzione SOLAS MSC.380(94) richiede che classi specifiche di navi abbiano a bordo attrezzature appropriate per il controllo dell'atmosfera in grado di misurare le concentrazioni di ossigeno, gas o vapori infiammabili, solfuro di idrogeno e monossido di carbonio prima di entrare in spazi chiusi.

Il documento SOLAS: "Guidelines to facilitate the selection of portable atmosphere testing instruments for enclosed spaces as required by SOLAS regulation XI-1/7" evidenzia specifiche caratteristiche degli strumenti portatili, tra cui (non solo) la capacità di campionare a distanza, di eseguire un autotest, di avere una batteria con una durata minima di 10 ore e di avere istruzioni chiare.

La conformità volontaria con questa regola SOLAS è stata altamente raccomandata dal 1° gennaio 2015, quando è entrato in vigore il requisito dell'entrata in spazi chiusi e dell'esercitazione di salvataggio (Capitolo III, regola 19).

Rilevamento del gas

L'ingresso in spazi confinati dovrebbe essere evitato quando possibile. Tuttavia, può essere necessario ispezionare una stiva, pulire un serbatoio o riparare un danno. Se l'ingresso in uno spazio confinato non può essere evitato, è necessario ottenere i permessi di lavoro corretti e attenersi alle buone procedure di ingresso in spazi confinati. Gli spazi confinati sono ovunque a bordo della nave, uno spazio può non essere del tutto confinato, quindi i gas possono penetrare attraverso le tubazioni o gli sfiati. I gas nocivi possono essere emessi da materiali in decomposizione, da motori in funzione o dal carico della nave. L'ossigeno costituisce circa il 20,9% dell'aria. Un calo al di sotto del 19,5% è considerato pericoloso. I saldatori, i motori in funzione, persino il metallo arrugginito possono ridurre l'ossigeno abbastanza da uccidere in uno spazio che viene aperto solo occasionalmente.

I monitor portatili che offrono funzionalità mirate all'utente, come la funzionalità di controllo pre-ingresso di Gas-Pro , possono guidare i membri dell'equipaggio nel processo pre-ingresso e fornire dati importanti sulle procedure eseguite e sui livelli di gas riscontrati.

Soluzioni

I-Test & I-Test Manager

Soluzione completamente automatizzata per il test e la verifica del sito Gas-Pro e del sito di riferimento. T4

Per saperne di piùMonitoraggio dello spazio inerte

Panoramica del processo

Le cisterne di carico trasportano una moltitudine di liquidi, che possono essere infiammabili e/o tossici. Molti di questi liquidi sono protetti creando un'atmosfera inerte sopra il carico. Questo può ridurre l'ossidazione, limitare il potenziale di incendio o ridurre il potenziale di ruggine se le navi da carico sono vuote. Uno spazio inerte a bordo di una nave può essere mantenuto usando lo scarico del motore, l'azoto o altre miscele di gas. È pratica comune che gli spazi vuoti delle cisterne rimangano inerti in attesa del prossimo carico.

Rilevamento del gas

Gli spazi inerti sono immediatamente pericolosi per la vita perché per loro stessa definizione non contengono ossigeno. Questi spazi devono essere monitorati attentamente durante il viaggio della nave, il che significa che i monitor portatili devono essere disponibili e pronti all'uso.

I monitor di gas inerte hanno la capacità di misurare gas e/o vapori infiammabili senza la presenza di ossigeno. Ciò richiede una tecnologia a infrarossi (IR), poiché i più tradizionali rivelatori LEL a pellistor/sfere catalitiche richiedono ossigeno per funzionare.

La tecnologia dei sensori IR permette anche di misurare la concentrazione di gas infiammabili in una gamma molto più ampia di %vol, il che è importante poiché i tradizionali rivelatori a pellistor/sfere catalitiche sono solitamente limitati a misurare fino al 100% di concentrazioni LEL.

Soluzioni

Gas-Pro TK

Gas-Pro TK integra funzioni di sicurezza innovative e un design intuitivo e robusto per fornire protezioni avanzate a chi lavora in ambienti difficili.

Per saperne di piùI-Test & I-Test Manager

Soluzione completamente automatizzata per il test e la verifica del sito Gas-Pro e del sito di riferimento. T4

Per saperne di piùIngresso in spazio confinato (chiuso) (CSE)

Panoramica del processo

Il 1° gennaio 2015, nell'ambito della risoluzione SOLAS MSC.350(92), è diventato obbligatorio per tutti i membri dell'equipaggio con responsabilità di ingresso o salvataggio in spazi chiusi partecipare a un'esercitazione di ingresso e salvataggio in spazi chiusi. Queste esercitazioni devono essere tenute a bordo della nave almeno una volta ogni due mesi.

Questo regolamento stabilisce che l'esercitazione deve includere:

- controlli e uso dei DPI (dispositivi di protezione individuale)

- controlli e uso di apparecchiature e procedure di comunicazione

- controlli e uso dei dispositivi di misurazione dell'atmosfera

- controlli e uso dell'attrezzatura di salvataggio

- istruzione di primo soccorso e rianimazione

La risoluzione SOLAS A.1050(27) definisce uno spazio chiuso come:

"2.1 Per spazio chiuso si intende uno spazio che presenta una delle seguenti caratteristiche

1. aperture limitate per l'entrata e l'uscita;

2. ventilazione inadeguata; e

3. non è progettato per l'occupazione continua dei lavoratori,